现代战争对雷达机动性能的要求越来越高,特别是机动陆面载体如车载雷达天线、发射架等设备,到达预定位置后,要求快速架设精确的水平基准。车载平台的人工手动调平已很难满足军方对雷达快速架设、快速撤收,以及平台高精度调平的要求。机电式自动调平与人工调平相比具有调平时间短、调平精度高、可靠性高等特点。本设计是以单片机和CPLD为控制核心,伺服控制器和伺服电机为执行单元的机电式四点支撑自动调平随动控制系统,能够实现机电式车载平台自动调平的全自动化、全闭环控制。其优点在于调平时间短(少于3分钟)、调平精度高(小于3’)、可靠性高、可在恶劣环境下工作等方面。

系统组成

调平原理

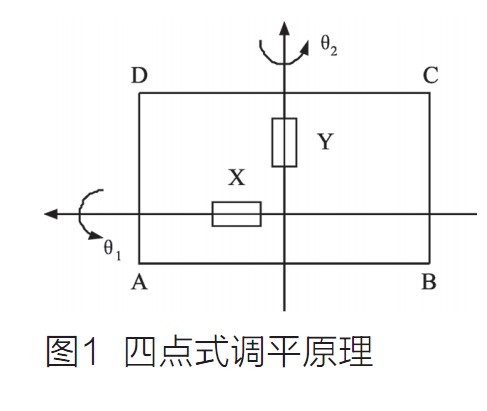

调平方式通常有3点式或4点式,特殊的还有多点式如6腿或更多腿平台。本系统根据实际的应用情况,采用4点式调平方式。四点支撑的工作平台X 轴、Y 轴是根据水平传感器的安装位置确定工作平台面上互相垂直的两个轴向,调平原理如图1所示。

在工作平台的支撑腿着地后, 控制系统开始进行调平。通过水平传感器的检测信号,可以找出工作平台的最高点。将水平传感器按如图1 所示方向安置于工作平台上,传感器输出含有X 和Y 轴信号,它们是与水平误差(角度) 成线性关系的数字信号。当X>0,Y<0时,撑腿A为最高点;X<0,Y<0时,撑腿B为最高点;X<0,Y>0时,撑腿C为最高点;X>0,Y >0 时,撑腿D为最高点。

假设撑腿着地后撑腿A为最高点(其他撑腿为最高点的情况相似),根据水平传感器的信号,可以分别进行X轴和Y轴方向的调节。如先进行X轴调节,其过程如下:撑腿A和D不动,撑腿B和C同时上升一定位移,即工作平台绕撑腿A和D为轴线旋转,撑腿B和C同时上升,上升的数值由控制系统根据水平传感器的X轴反馈值决定,直至X轴呈水平状态。Y轴调节与X轴类似。若工作台的X轴和Y轴调节成水平状态,则可认为工作台已处于水平状态。4点调平的水平误差为q2=q12+q22,q1和q2分别为水平传感器的角度精度。若两个传感器的控制精度都为δ时,则水平误差。

4点及多点调平设计面临的一个主要问题是虚腿现象,即有一个腿受力很小或者悬空,这在调平过程中是不能允许的。当平台的负载均匀时,4个支撑点的受力应该均匀。本系统设计的处理办法是把平台支撑起来后,先进行一次粗调平(设定一个粗精度),目的是使4个支撑点的受力比较接近。然后,再按照系统设定的调平精度进行调平。这样,调节的过程就中不会出现一腿受力过小(虚腿),从而有效的预防虚腿现象的出现。

硬件组成

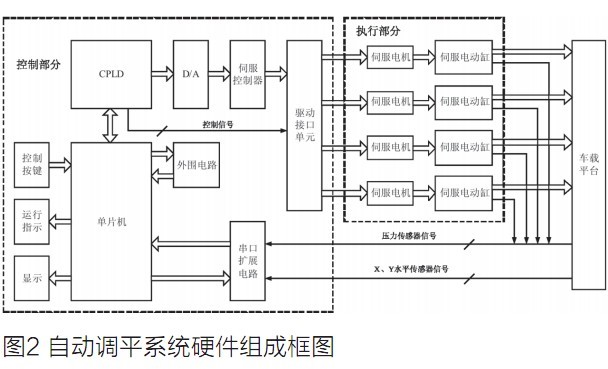

该自动调平系统硬件组成如图2所示。系统主要由控制部分、水平传感器、压力传感器、伺服控制器、伺服电机及伺服电动缸等组成。

水平传感器(X、Y两个方向)测量车载平台的倾斜度,通过RS232串行口向控制部分发送X方向和Y方向的倾角数据,波特率采用9600bit/s。本系统采用的水平传感器其测量精度(零位)为0±20",分辨率≤4",完全满足平台倾角测量和调平的要求。

压力传感器用于测量4个支撑脚承受的压力,测量范围0~9000kg,通过RS232串行口向控制部分发送压力数据,波特率采用9600bit/s。

控制部分主要由控制板、伺服驱动器和驱动接口单元组成。控制板是控制部分的核心,主要由单片机、CPLD、多路DAC、多串口扩展电路、RS232电平转换电路、看门狗电路等组成。当操作人员通过按键将控制指令发送到控制板,CPU读取水平传感器、压力传感器送来的数据进行判断并形成控制策略,产生控制信号由DAC送达伺服控制器,再控制驱动接口电路驱动某一路伺服电机运转,直至调平。为了操作安全起见,整个调平运行过程通过声、光进行指示。控制部分实时地将倾角、压力数据进行显示,方便操作人员监控。

本车载雷达平台调平过程具体分两个阶段完成。第一阶段为架设阶段,即车载雷达到达阵地后,先控制四个支撑腿着地,进行落地检测。系统通电后,操作人员只需按操作面板上的“架设”键,控制系统驱动伺服电机升支撑腿,同时检测各支撑腿是否着地,当某一支撑腿着地后停止该腿的升动作。当四个支撑腿全部着地后,落地检测结束。第二阶段为调平阶段。操作人员按操作面板上的“调平”键,单片机读取水平传感器送来当前车载平台的倾斜度数据以及压力传感器送来的各支撑腿的受力数据,根据倾角数据和压力数据,按照控制策略驱动相应电机上升相应支撑腿,直至座车倾斜度达到雷达系统的要求。

系统程序流程

结语

雷达自动调平系统是车载雷达的一个重要的组成部分,对提高雷达的测量性能,如目标角度的测量精度以及整机架设、撤收的速度等,起着决定性的作用。本系统采用单片机和CPLD控制,应用交流伺服控制,大大提高了雷达天线架设时平台的水平精度和调整的时间,而且具有高可靠性和维护性好的特点。