1 引言

随着单晶硅片制造向大直径化发展,直拉法单晶硅生长技术在单晶硅制造中逐渐显出其主导地位。为使结晶过程更加稳定和实用有效,则需提高对工艺参数的控制精度,基于CCD摄像扫描识别技术的单晶硅等径生长速度控制技术得到业界的重视。

基于arm的单晶硅测径系统具有巨大的市场潜力。因此,这里研究了单晶硅测径系统的图像采集、处理及显示。

2 整体方案设计

系统上电后,CCD摄像头拍摄单晶炉炉膛内晶体硅棒生长区域图像,并传送至嵌入式系统,通过观察在VGA接口显示器上显示的图像清晰度来对摄像头调焦。图像经数字图像处理程序处理,计算出单晶硅棒的瞬时直径。系统把直径的数字量送至D/A转换器,再把转换的模拟量送至主控系统中判决,执行机构根据判决结果修正提拉速度。

3 Linux平台开发

通常采用host/target(即“主机/目标机”)方式进行嵌入式开发。先在主机(一般为PC)强大便捷的开发环境下开发出应用程序,然后利用串口和网络将程序下载到目标机(即嵌入式平台)上,用目标机配备的仿真器或主机上的交叉调试器对目标机上的程序进行调试排错,最后将调试成功的目标程序编译至Linux内核,下载烧写新的内核,即完成整个Linux平台开发。

用户程序采用以下方式开发调试:在主机上通过交叉编译器编译用户程序,生成可在目标板上执行的二进制文件,通过串口或网络仅将用户程序下载到目标板上,用主机上的仿真终端仿真目标机,进行调试。

4 等径过程的直径测量算法实现

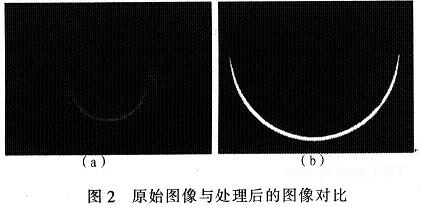

图l为软件测量系统的流程。这里研究的是等径过程中的图像处理,采用全局阈值的极小值法对灰度图像进行二值化处理,得到的二值化图像仅包含光圈信息,达到预期效果。如图2所示。其中2a为原始图像,2b为处理后的图像。

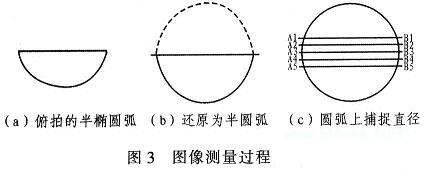

图3为图像测量过程,图像经边界捕捉,获得半椭圆弧图形,再通过己知的拍摄角度,将此椭圆的半圆弧还原为圆形的半圆弧,然后将此半圆弧拟合成圆弧,在圆弧上捕捉出最大直径位置,通过亚像素原理获得此直径的像素值。

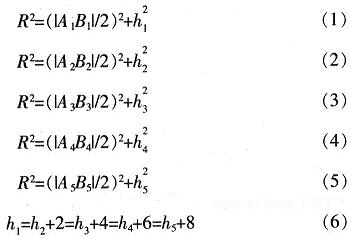

捕捉最大直径时,通过预先设定的捕捉位置(见图3)获得当前AB距离值,将捕捉位置通过2分法上移,得到一个最大AB距离值作为直径值。依次扫描出5条线,分别为AlBl、A282、A383、A484、A585,相邻的两条线相隔2个像素点的距离。设A1Bl~A585到圆心的距离分别为别为h1、h2、h3、h4、h5,圆的半径为R,则可列出6个方程:

求解该方程组,可得10组半径值。去除两组最大值和两组最小值,对剩余6组半径值求解平均值,所求平均值即为半径值R,则所求直径值D=2R。

5 控件(D/A转换)设计

根据上位机具体要求,需为其提供具有特定电平的模拟信号。采用高速高精度TLV5616型D/A转换器。该器件为12位3μs串行D/A转换器,采用8引脚的SOIC封装。TLV5616所要求提供的供电电压为3~5 V,其最小的参考电压为2.7 V,由于不具备控制功能,即需要转换时,把数字信号转换成模拟信号,故该器件需与5l系列微控制器相配合工作。选用常用的89C5l单片机为其提供DIN,SCLK和FS信号。图4为控件电路连接图。由于参考电平较小,为保证其在传输过程中不受干扰,故在输出端加入放大电路。图5是控件实测波形图片。

6 结束语

利用嵌入式技术测量并控制直拉法晶体硅棒生长速度,实现测量数据可读化。通过机器视觉测径技术取代传统的Ircon测径技术,使单晶硅生长测径更加精确、可靠。