计算和数据通信组织一直想要发掘数据速度和计算能力方面的最新成果。许多业内专家认为,芯片至芯片和片上光子技术将成为影响未来计算的最重要技术。硅光电技术竞赛正在如火如荼地进行中,硬件制造商们很想分享这20多亿美元的大蛋糕。虽然支持片上激光器的应用已经存在好多年了,但与制造、测试和校准有关的高额成本阻碍了硅光子应用的广泛普及。

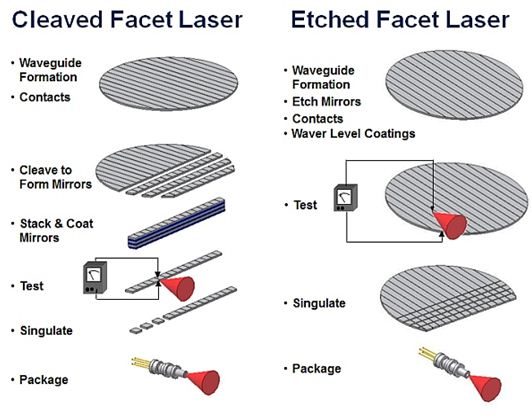

本文将介绍和比较在硅光电子领域中使用的多种激光器技术,包括解理面、混合硅激光器和蚀刻面技术。我们还会深入探讨用于各种技术的测试方法,研究测试如何在推动成本下降和促进硅光子技术广泛普及的过程中发挥重要作用。

解理面激光器(Cleaved Facet Lasers)

图1显示了如何将基于磷化铟(InP)的半导体晶圆切割成晶条形成用于边发射激光器的反光镜。这些晶条一个接一个垂直堆叠在一起,然后在解理面上施加镜子涂覆层。在解理过程中将形成大量晶条,每根晶条上的每个激光器都需要通过测试来确定其功能。然而,晶条测试要求用手或机器操作这些易碎的半导体晶条,而且一般一次测一条。因此这个过程相当缓慢和昂贵,而且仅限于室温测试,以免测试人员测一根晶条花费太长的时间。在测试过程中操作易碎的晶条必须非常小心和轻柔,否则晶条上的激光器很容易损坏。

图1:解理面和蚀刻面激光器的制造步骤表明它们使用不同的工艺。

在通过晶条测试后,晶条被继续切割为单个独立的激光器芯片,然后通过有源方式与硅光子芯片进行校准。这个过程也很昂贵,因为在校准过程中激光器芯片必须加电和移动,直到有足够的光耦合进硅光子波导。这时,激光器芯片的位置需要永久地锁定在硅光子芯片上。由于对晶条上的激光器只做了室温测试,我们仍然不知道在工作范围内的极限温度时激光器是否具有可接受的性能。正因为这个未知条件,附着了(Cleaved Facet Lasers)的硅光子芯片还必须完成整个温度范围内的测试,这又要求额外的资源,并增加更多的成本。

一种可能性是做全温度范围的晶条级测试,并产生具有已知合格裸片(KGD)的激光器芯片,但这种做法不仅特别昂贵,而且非常缓慢,因为激光器晶条只有少量器件,而且在测试过程中晶条需要放在冷和热两种极端温度下。

混合硅激光器(Hybrid silicon lasers)

混合硅激光器,比如Intel公司为硅光子应用开发和使用的产品,使用玻璃胶将InP晶圆和硅晶圆熔合在一起,而不是采用其它激光器技术中的“倒装芯片”方法。这种方法的优点是不需要校准,因为将InP附着到硅基之后的进一步加工处理结果就是硅激光器。缺点是在与硅基集成之前没办法对InP晶圆进行测试,因此如果给定硅光子芯片上的InP是坏的,芯片只能被丢弃。

因为InP晶圆是被熔合到硅晶圆上的,因此这种方法需要的实际InP面积一般较大,基本上等于硅光子芯片的尺寸。解理面和蚀刻面激光器在这方面就有优势了,因为只有激光腔及其绑定焊盘需要使用昂贵的InP。然而,如果某种开发出来的工艺允许在硅光子晶圆上放置来自InP晶圆的小芯片,那么所用的InP数量将有显著的减少。