摘 要:本文介绍了一种灭菌剂在PCB电镀制程中的应用情况,通过实验数据得出,其对改善因水质问题引起的板面铜渣、铜丝等不良现象有明显的效果,同时对改善生产线的水质和节省用水量也有一定的作用。它对PCB厂的产品品质、成本节约和环保等方面均具有积极的意义,具有良好的推广价值。

1 前言

近年来,PCB产业面临着来自原材料上涨、人工成本增加、客户压价和环保趋严等多方面的压力,同时也还受到人民币汇率升值、欧债危机和市场竞争激烈等影响,许多PCB企业正经受着前所未有的严峻考验。降低制作成本、增加产品附加值和优化制作工艺等是企业突出“重围”的唯一途径。水资源已经成为当前最紧缺的资源之一,其紧缺程度已经逼近极限,并已成为制约经济社会可持续发展的主要瓶颈。我国将实行最严格水资源管理制度,加强水资源开发利用控制红线管理,严格实行用水总量控制。而PCB行业则是用水量较大的行业,如何进行有效节水、回收利用水资源具有十分必要的意义,也是实现企业清洁生产和可持续发展的必经之路。

灭菌剂在食品加工、医药、养殖和造纸等多个领域均有广泛的应用,但在PCB领域的应用却并不常见。大部分PCB厂在连续生产一段时间后就会在黑化、去钻污+PTH、电镀、沉金、沉锡和显影等工段的水洗槽壁出现黏液,滋生大量细菌,水洗中的微生物是造成这一问题的主要原因。以黏液细菌为主,它以溶液中的硫、磷等元素为食物,代谢产生大量的黏液,黏液又吸附水中的其他悬浮物,一旦黏附在板面上(如电镀制程)就会形成导体,产生铜丝状铜渣或其他形式的不良,在温度适宜的季节会严重影响生产的连续进行,导致品质良率下降。

虽然可以通过采取人工返修、加大水洗换缸频率、换纯水等方法解决,但无论是成本还是效率上都不是最经济的方法。人工返修易造成刮伤及撞断线路的不良及报废,而加大水洗换缸或换纯水则增加制作成本和污水处理的成本。使用一种适合于线路板制造湿制程中的灭菌剂,来改善水质和防止此类不良现象的发生就显得尤为迫切,同时还能尝试减少用水量、减轻环保压力等,达到节约成本、清洁生产的目的。

2 PCB制造对水质要求及灭菌原理

2.1 PCB制造对水质要求

PCB生产用水主要是用于溶液的配制、板子的清洗和质量监控的各种溶液的分析。这样PCB生产用水对含盐量、颗粒和pH值都有特殊的要求。主要包括以下几个方面。

2.1.1 含盐量

典型的水质参数包括pH值、硬度、重金属含量、氯化物、微量有机物及总的离子含量(导电率)。

含盐量是指在水中所有正负离子的总和,水中含盐量高或某些离子含量高,对PCB生产是有害的。如Ca2+,Mg2+硬度高,会在金属表面产生沉积、生成斑点,使镀层结合不牢。衡量含盐量的多少,一般是用电阻率来表示的,有的PCB板对清洗要求是十分严格的,如我国的军用标准(GJB362A-96)规定,清洗涂覆阻焊前的PCB板子,清洗后的萃取液中,氯化钠等效离子污染试验所测值应小于1.56 mg/cm2(相当于萃取液的电阻率2 MΩ?cm)。因此用于溶剂清洗水的水质,其电阻率应该在2 MΩ?cm左右。

2.1.2 颗粒

水中的颗粒是指泥土、砂砾和自来水管道内的铁锈屑粒。在PCB生产工艺中,颗粒会使镀层产生针孔或结瘤;颗粒又使贴膜造成缺陷,产生针孔,使干膜粘附不实、以致显影或腐蚀后的修复率增加,严重的会使线路断路或短路。因此在PCB生产用水中,一定要把固体颗粒除掉。根据PCB工业的用水经验,一般要求固体颗粒的直径小至最小图形尺寸的0.2~0.1.

目前PCB的导线图形,最小线宽已小至0.05 mm.因此,PCB生产用水不允许有大于10 μm滤径的固体颗粒存在。所以在制备PCB生产用水时,一定要有小于10 μm的过滤器,以截留掉大于10 μm的固体颗粒。

2.1.3 pH值

PCB生产用水的pH值,对PCB生产质量有一定的影响,如把偏酸性(混床水)水用作全板镀铜或显影的冲洗水时,板面会发生氧化,影响贴膜质量,使检验和修板的难度加大。有时偏酸性水,在配制溶液时,也会产生混浊,影响溶液的质量的。

所以PCB生产用水的pH值应控制在6~8之间。PCB生产用水的水质要求是:电阻率≥0.02 MΩ?cm.

2.1.4 细菌和藻类

藻类问题一般很少发生,粘泥形成的细菌(黏菌)却是很常见的,在槽体的黑暗环境下及存在有机物时,黏菌能迅速的繁殖、生长。有一些处理细菌的方式在一定程度上与特别的制程加工方式相一致,包括在外杀菌、过滤、加热处理和碱性处理。细菌类物质增多会严重影响PCB的品质,尤其是某些对水质要求很严的槽体。制作精细线路的PCB制程必须对水质进行控制,否则无法保证溶液的稳定,必将影响PCB的产品质量。

2.2 灭菌原理

灭菌的方法有许多,如加热法、冷冻法、放射法、过滤法和化学法等。而用于PCB制造用水的灭菌需要考虑很多问题,如灭菌效果稳定性、持效性、次生产物对产品的影响、安全性和可操作性等。一般还要要求灭菌剂不受pH值的影响(或较小)、无毒无害、操作自动化程度高和对环境无危害等。

新型的环保高效型行灭菌剂,是专门为PCB行业开发的专用药水,其通过断开细菌、霉菌和藻类蛋白质的键而发挥杀灭作用,与微生物接触后,能迅速抑制其生长,并截断细胞生长代谢的进行,从而达到防止生理粘泥的生成,并能够穿透生物膜直达核心杀死微生物,并且适用的pH 范围较宽。其无药耐性,对产品质量无影响,对环境环保,可自行降解为无毒小分子,不会造成二次污染。

3 实验部分

3.1 实验目的

(1)跟进D型号灭菌剂是否能改善生产线水质和节省用水量;

(2)跟进因水质问题而导致的板面铜渣、铜丝 不良问题是否能得到改善;

(3)使用效果及成本分析。

3.2 实验测试项目

(1)使用D型号灭菌剂后中检测试良率;

(2)使用D型号灭菌剂可改善的方面;

(3)成本控制。

3.3 实验材料及流程

本实验的材料有:某D型号灭菌剂、生产线自来水(一、二铜电镀线总水管)。其实验流程为:灭菌剂(自动添加桶)→生产线总进水管过滤机→生产线水洗→实验、检测。

3.4 测试过程及数据统计

3.4.1 D型抗菌剂性质

(1)外观:浅绿或黄绿色透明液体

(2)溶解性:与水完全相溶

(3)密度:(20 ℃)≥1.02 g/cm3

(4)pH:3.0~5.0

(5)有效抗菌浓度:(100~300)×10-6

(6)闪点:不可燃

3.4.2 使用D型灭菌剂前状况

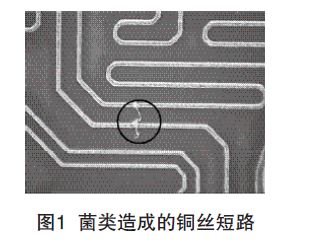

使用灭菌剂前二铜线因菌类而造成的铜(丝)渣、铜(丝)渣与板上铜面结合而不易修理,严重影响良率,甚至达成报废(图1)。

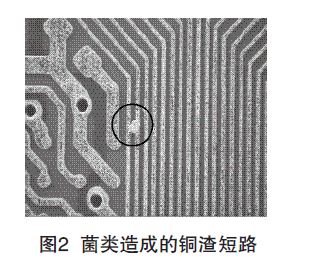

同时,在去钻污+PTH连线上也会出现因菌类造成的铜渣,经过活化和化学铜处理后,铜渣与板子铜面本身的结合力较强,很难修理、极易报废。且易出现铜面粗糙等外观不良问题,对产品质量影响较大(图2)。

为改善此问题,生产线需要每周更换水洗、每月用酸碱泡洗槽体,不但浪费成本、还会影响生产产能,并且改善效果不是十分明显。受地域和气候影响,每年的5月~10月是水质较差、细菌大量滋生的时期,缸壁容易产生粘稠菌类物质,不但影响产品质量、导致良率下降,还会增加许多人力、物力成本去进行相关维护。

3.4.3 使用D型灭菌剂后情况

(1)D型灭菌剂添加量情况(表1)

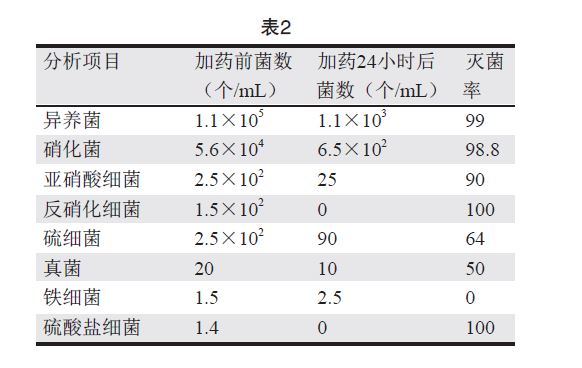

(2)灭菌效果(表2)

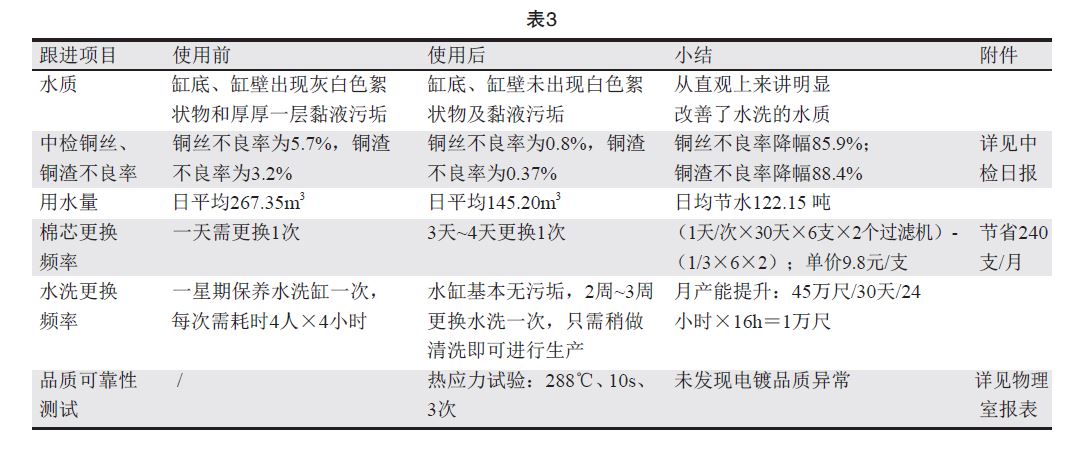

(3)跟进详情(表3)

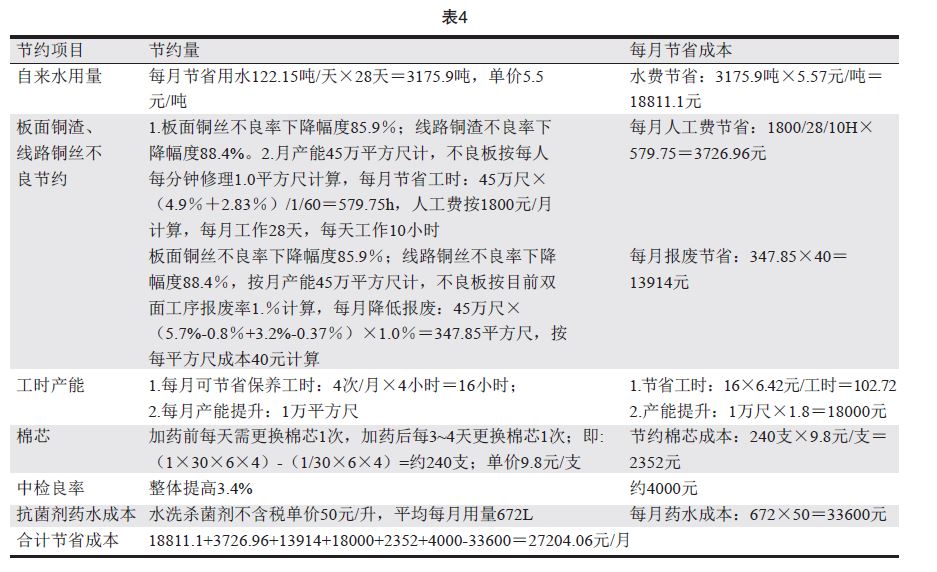

(4)节约成本(表4)

3.5 小结

该D型灭菌剂不对现有电镀制程产生品质影响,对现用水质有明显的改善效果,能提高我公司生产品质,减少电镀铜丝、铜渣引起的品质问题,且能节约我公司的生产成本。

4 结论

使用PCB制造业专用的灭菌剂有利于生产线水质和产品质量的改善,对降低生产成本和环境保护等方面也有着积极的推动意义。在今后的工作中,我们将继续致力于灭菌剂在PCB制造中的应用和研究,不断将应用范围扩大,为公司实施“节能减排、清洁生产”战略做出更大的努力。(作者:陈世金,罗旭,李云萍,覃新,韩志伟)