许多国家正在积极发展LED照明技术。高亮度LED要达到长寿命,并且要尽量小的光衰,温度的控制是关键,因此与其他光源相比,LED灯都需要一块比较大的散热器。为了获得理想的散热效果,将LED与散热器直接接触可以获得最小的热阻,将散热器暴露在空气中是一种简单有效的设计方法,但却带来了安全隐患,不过如果采用隔离的LED驱动器方案将解决此问题。在保证一定温度条件下,LED寿命可以轻松超过20000小时,因此驱动器的寿命将成为整个灯具长寿命的关键因素。

众所周知,电解电容是影响开关电源寿命的重要元件,限于电解电容的结构,很难匹配LED的长寿命要求,因此有必要开发一种无电解电容的驱动器。此外根据能源之星于2008年11月发布的固态照明灯具计划标准1.1版,其中对LED驱动器的PF值提出了要求,即民用灯具大于等于0.7,商用大于等于0.9。

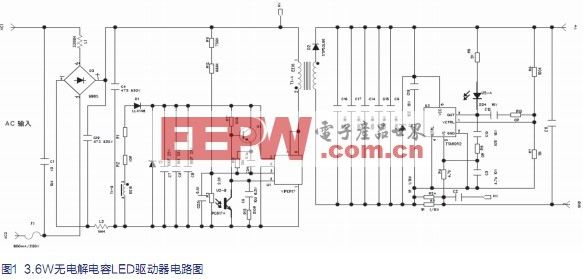

本设计使用ST的新VIPer系列控制器VIPer17H,对标准应用电路进行一些修改后开发出一款3.6W无电解电容LED驱动器。输入为100~240Vac/ 50~60Hz ,输出为10V/360mA(平均值),电路图如图1。

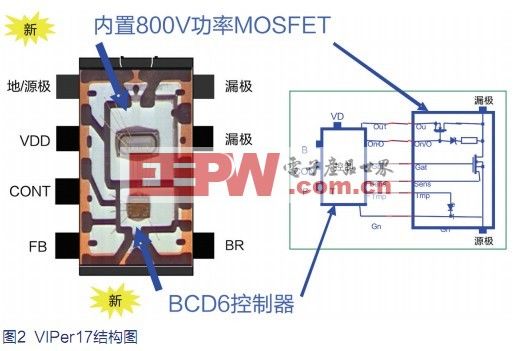

VIPer17是意法半导体(ST)新一代单片集成控制器,采用了BCD6和SuperMESH制程(图2),拥有更低的待机功耗,开关部分是一颗耐压800V的MOSFET,加上完备的保护功能,包括OVP、OCP、OTP、SCP、Brownout等,可以使设计拥有更多的安全裕量。

在此芯片的7个引脚中,CONT脚比较特殊,具有两个功能,见图3:

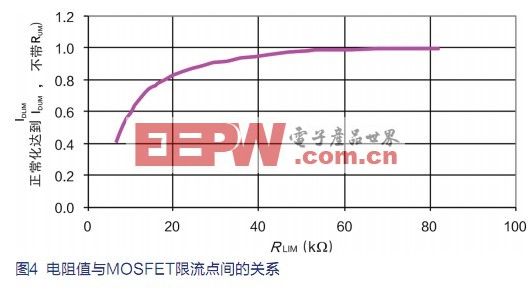

1. 设定允许流过MOSFET的最大电流值Idlim;

2. 设定过压保护点。

此3.6W无电解电容设计即是利用该引脚改变Idlim值来实现,根据芯片工作原理,当CONT引脚外接一颗电阻Rlim到GND时,在一定区间内,随着电阻值变小, MOSFET的限流点也会相应的变小,对应关系见图4。从本质上看,随着Rlim的变小,是改变了流出CONT引脚的电流值,从而改变内部的限流点。因此,如果再通过电阻连接CONT引脚与输入整流桥的输出端(如图1的R11,R12),那么流出CONT引脚的电流将会跟随输入电压变化,进而改变限流值,输入升高,则限流点变大,反之亦然。通过这一步的变化,我们可以看到,流过开关管的电流值在一定程度上跟随输入电压变化,输入特性类似于PFC电路,因此可以采用PFC的电路结构,一个小容值的输入电容(一般为薄膜电容)。此设计采用的是一个0.1mF的薄膜电容,同时控制回路也类似于PFC电路的设置,非常低的回路增益穿越频率,这样可以获得相对高的PF值和稳定性。此时输入端的电解电容已经去掉。在满足EMC要求的前提下,此电容的取值可以尽量小些,这样可以获得较高的PF值。

随着技术的不断进步,陶瓷电容正在越来越多地进入中低压电解电容和钽电容的应用领域,陶瓷电容具有更低的ESR以及非常长的寿命,这两点优势很适合LED驱动器,此设计中,次级采用5颗10mF/16V的陶瓷电容作为滤波电容。同时初级的VCC供电电路也采用了陶瓷电容,不过因为供电电流很小,电容的自身发热少,寿命的降低不如主电路滤波电容显著,为了降低成本也可以使用电解电容。

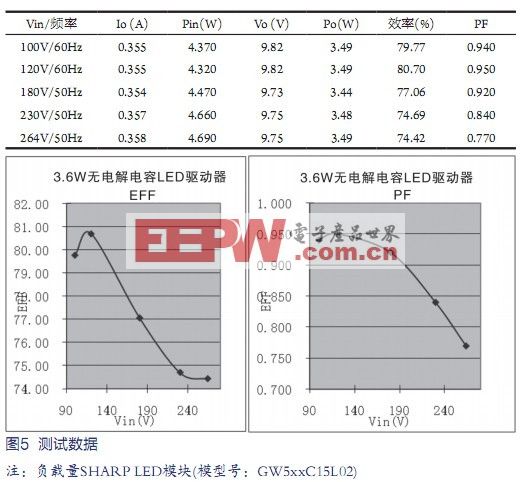

到此,一款无电解电容的LED驱动器设计完毕,测试结果见图5。从实际可知,由于输出的电容的低容量以及类似PFC的控制回路设置,输出电流的工频纹波很大,甚至会到零,不过此频率为100Hz,人眼是看不到闪烁的;需要指出的是为了维持在一个工频周期内输出平均电流的恒定,电流的峰值是输出平均值的1.7倍,而灯具设计时是按平均电流来选择LED灯,因此峰值电流将对LED造成冲击, 不过大多数LED可以承受这样的冲击,只要限制在一定范围内,比如SHARP的LED在此条件下,可以耐受额定值3倍的电流。除此之外,另一个难点在于滤除差模传导噪声,由于采用了小容值的输入滤波电容,以及类似PFC的工作方式,使差模传导噪声高于普通的反激变换器,因此在图1中,为了满足EMI要求,增加了X电容和差模电感,由此带来了体积的增大和成本的上升。不过为了获得与LED灯匹配的长寿命,同时满足相关的标准,此方案提供了一个新的选择。