摘要:ZigBee是一种能满足低功耗、低复杂度、低成本的新的无线通信技术,文中针对ZigBee的技术特点和SMT厂房的特殊的环境要求,提出了一种基于ZigBee无线传感网络的温湿度监控系统。本系统以射频芯片CC2530为核心,搭建了系统网络的硬件平台,并在ZigBee2007协议栈基础上进行了系统软件流程设计。经过试验,系统组网灵活,控制精度较高,对厂房的温湿度智能化、统一化的管理有着重要的实际意义。

关键词:ZigBee;CC2530;SMT;无线传感网;监控

电子电路表面组装技术(SMT)是一种将片式组装元器件安装在印制电路板的表面,通过回流焊等方法加以焊接组装的电路装连技术,是目前电子组装行业里最流行的一种技术和工艺。随着电子技术的进步,电子元器件逐渐向小型化、精密化、多功能方向发展,元器件的精密程度的提高对电子组装的环境要求的越来越苛刻。生产环境不合适的温度和湿度不但会对电子元器件的组装造成危害,而且还会影响SMt机器设备的正常运行,所以,对SMT厂房温度和湿度自动化的实时而准确的监测和控制,使厂房实时处在一个良好的生产环境,对设备运行和SMT产品质量保障都有着重大的现实意义。

传统的SMT厂房的温湿度监测系统常常采用有线方式,其优点是可靠稳定,明显的缺点是布线困难,组网不灵活,增加节点硬软件都要重新配置,而且可移动性差。针对上述传统有线的温湿度监控的缺点和不足,本文设计了一种融合了ZigBee无线通信技术和传感技术的温湿度监控系统则很好解决了这些问题,该系统安装布置的灵活性高、安装费用低廉、对厂房的监控系统进行重新布置时可移动性强。系统网络的自组织能力,大大增加了系统数据传输的可靠性,这些特点非常适合厂房多节点温湿度环境监测和控制的需求。

1 系统的原理及构成

ZigBee作为一种基于IEEE 802.15.4标准的新型无线通信技术,其主要特点是近距离、低复杂度、低功耗、低成本、协议简单,和传感器网络融合就组建了ZigBee无线传感器网络,该网络具有以数据为中心、自组织、可快速部署等诸多优点。

ZigBee协议层从底层到顶层分别为物理层(PHY)、媒体控制层(MLAC)、网络层(NWK)、应用层(APL)。其中MAC和PHY两层协议由IEEE802. 15.4标准定义,NWK和APL两层则由ZigBee联盟定义。ZigBee网络支持多种拓扑结构,比如星型、树型和网状型结构,ZigBee网络节点通常按照功能分为三大类:协调器节点、路由节点和终端节点。其中协调器节点对于每个Zigbee网络具有唯一性,是整个网络的核心,其他的路由节点和终端节点作为子节点加入网络。

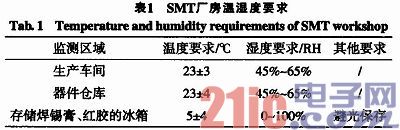

针对SMT厂房特点,需要监测的区域通常可以分为:生产区、器件区和低温存储区(冰箱)三部分。分别对应的不同的温湿度要求,详细信息如表1所示。

由于该系统面向SMT小型厂房设计,所以系统组网相对简单,数据的传输量也不大,因此采用只含有中心节点(协调器)和终端节点的星型网络拓扑结构就能够满足本系统的设计,完成数据和信息的正常通信。分布于上述监测区域的无线温湿度传感器节点,分为无线采集节点和无线控制节点两类,采集节点首先进行温度和湿度数据的采集、初步处理,然后通过ZigBee协议将从传感器节点接收的数据发送到协调器节点;协调器根据采集结果和系统设定值进行比较决定是启动无线控制节点来控制各种温湿度调节设备的运行状态,达到调节厂房中温湿度的目的;协调器节点本身还负责建立ZigBee网络,并发送和接收指令,通过RS232串口与监测中心PC机进行数据通信;监测中心PC机负责集中显示厂房各个监测区域的每个传感器节点采集到的温湿度信息,整个SMT厂房的无线监控系统的结构如图1所示。

2 系统硬件设计

2.1 网络协调器设计

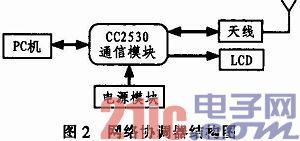

网络协调器作为无线传感网络的核心,实现网络无线采集节点的数据的收发和处理,并且能够通过并通过无线控制节点控制温湿度调节设备。协调器借助于RS232串口通信将数据发送到监测中心的PC机,实现整个系统监测信息的可视性。本系统的网络协调器由下列部分组成:CC2530通信模块、天线模块、LCD液晶显示模块和电源模块等构成。CC2530通信模块作为协调器的核心部分,承担着接收和存储传感器采集节点发来数据的任务,并且能够对数据进行分析处理,发送网络指令给无线控制节点,LCD显示网络节点工作状态;电源模块提供工作电压是3.3 V,为了确保协调器以及系统工作的稳定性,采用3.3 V稳压电源对核心芯片供电。网络协调器硬件结构图如图2所示。

2.2 无线节点设计

系统的无线节点由无线采集节点和无线控制节点两大类,是本系统网络的基本结构单元,二者在系统中扮演的角色不同,结构也不相同。无线温湿度采集节点由下列部分组成:数字式温湿度传感器SHT15和CC2530无线单片机,该单片机内部集成了2.4 GHz的射频收发器,并且符合IEEE802.15.4标准。传感器SHT15是通过I2C总线直接与CC2530单片机接口相连,其中I2C总线是由CC2530单片机I/O接口模拟而成,所以在设计上并没有额外增加专门的I2C总线控制器,在一定程度上减少了硬件成本。当检测到温湿度信息时,CC2530对数据进行初步处理,为传输数据做好准备。然后通过LCD显示出来并通过天线发送给中心节点。CC2530模块存储和处理传来的数据,并与协调器进行无线通信,电源模块采用体积小、容量大的锂电池供电。传感器采集节点结构如图3所示。

无线控制节点结构由以下几个部分构成:CC2530无线通信模块、D/A数模转换器、功率放大器和电磁继电器等构成。负责与协调器之间通信,且能够执行协调器的发送的命令,控制节点被启动后,节点中的CC2530芯片接收相应的协调器命令进行PID运算和数字输出,然后通过D/A数模转换器,将数字信号转化为模拟信号,再通过功率放放大器经过信号放大,来控制电磁继电器工作状态,从而实现调节各种温湿度调节设备,以便及时调整厂房中整体或者局部的温湿度状态。无线控制节点结构如图4所示。

本系统控制部分的继电器驱动电路如图5所示,单片机输出的高低电平给驱动电路提供控制信号,通过驱动电路控制电磁继电器中的电磁线圈的闭合和断开。当单片机输出高电平信号到三极管的基极,三极管处于饱和状态导通状态,此时继电器中的线圈闭合,外电路被接通,与之接通的机器设备运行;当单片机信号输出低电平,继电器线圈断开,机器设备停止运行。

2.2.1 CC2530芯片

TI公司推出的Zigbee芯片CC2530,工作在2.4 GHz频段,符合IEEE 802.15.4规范,片内集成业界标准的增强型8051内核处理器和RF收发器,支持代码预取功能;256 kFlash大容量的程序存储器,支持Zigbee2007pro协议,拥有8k数据存储器。片内还集成5通道DMA;MAC定时器;1个16位、2个8位普通定时器;电源管理与片内温度传感器;32 kHz休眠定时器;看门狗;2个强大的USART接口,支持多种串行协议12位A/D转换器等智能外设。该芯片供电电压区间2~3.6 V,具有3种电源管理模式:主动模式、休眠模式和中断模式,3种模式对应的电流强度分别为0.2 mA、1μA和0.4μA,因此,该芯片具有超低功耗的突出特点,传输距离大于75 m,最高数据传输速度率达到250 kbps。另外,CC2530从休眠模式转换到主动模式时间极短、响应速度极快,这些特性使得该芯片非常适合在无线传感器网络中的应用。

2.2.2 温湿度传感器SHT15

SHT15是瑞士SENSIRION公司推出的一款高度集成的数字式的温湿度传感器,具有全量程标定的数字输出,另外,采集数据信息经过内部校准之后输出,大大减少了误差,提高了信息采集的精确度,该传感器含有一个14位的A/D转换器,能实现温度最高14bit和湿度12bit的测量;一个串行接口电路。SHT15的供电电压为2.4~5.5 V,平均功耗温度测量范围:-40~+123.8℃,湿度测量范围:0~100%RH,温度测

量精度:±0.3℃,湿度测量精度:±2.0%RH。

SHT15数字式传感器直接与CC2530通过I2C串行总线相连,具有循环冗余码校验(CRC)数据传输校验的功能,这些特点增加了对传感器接口开发的方便性与可靠性。该传感器具有响应时间快、精度高、抗干扰能力强、功耗低等特点,当SHT15测量和通信完成后,会自动使能进入睡眠模式。

3 系统软件设计

系统的软件设计目的是能够很好的结合硬件设备实现本系统的功能。本系统利用的协议栈是TI公司推出的与CC2530芯片配套的Z—STACK 2007版本。本系统需要进行三部分的软件流程设计,分别是传感器采集节点、协调器和无线控制节点的软件流程设计。

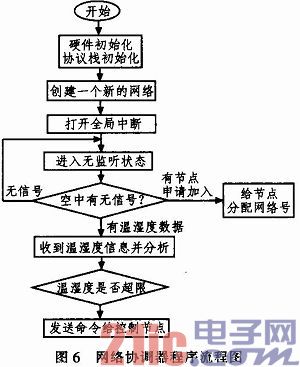

协调器主要负责网络的管理、汇聚采集的数据等,传感器测控数据通过网络无线节点的控制节点来控制是否启动变频调速控制空调、加湿机、除湿机和风机等机器设备。本系统采用星形拓扑网络实现通信,网络配置一个网络协调器和多个传感器节点,在网络中所有的传感器节点只与协调器通信。ZigBee网络由协调器发起并且建立。协调器首先进行信道扫描,采用一个其空闲的信道,规定一些相应的网络参数,协调器启动后,时刻监听空中无线信号,如果终端节点申请加入网络时,发出申请加入信号,并提供正确的认证信息,即可加入网络;如果监听到系统传感器采集节点发送的温湿度数据信息,协调器接收信息,并与系统设定值进行比较,如果温度和湿度超出了规定的上下限,协调器及时发出相应的命令给无线控制节点。协调器的软件流程如图6所示。

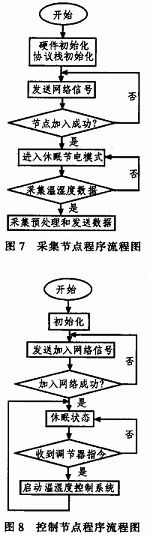

传感器采集节点负责采集监测区域的温度和湿度数据,并发送给协调器,而且还能够接收来自协调器的相关命令。节点上电后首先进行硬件和协议栈的初始化,搜索邻近的网络,并且发送申请加入信息,等待网络协调器确认,信息确认通过后,节点即可成功加入网络,然后进入休眠的节电模式。当有数据传输请求时,节点立即由休眠模式进入工作模式,进行温湿度信息采集、预处理并发送。传感器采集节点软件流程图如图7所示。

控制节点在整个系统中的角色是与网络协调器进行通信,接收并执行相应协调器命令,控制节点启动后,节点核心芯片进行PID运算和数字信号输出,然后通过一系列的信号转化,然后控制电磁继电器工作状态,从而实现调节如变频调速器、风机、加湿器和除湿器等设备。软件流程图如图8所示。

系统上位机的系统监控软件采用Visual Studio 2010平台、C++语言开发,该软件连接Access数据库来实现存储传感器节点采集到的温湿度数据,另外,该软件还对系统的整个ZigBee网络组网信息进行监控等等。软件可以对采集的时间间隔、采集的监测区域进行设置。串口信息配置如下:波特率为19 200,数据比特8bit,无奇偶校检位。

4 实验结果和分析

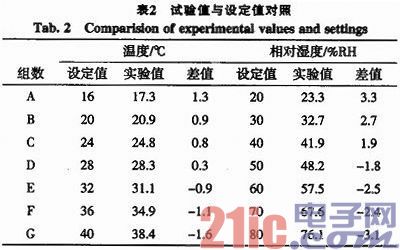

为了验证系统的实际应用性能,选取一块监控区域作为实验对象。首先,将该系统安置于SMT厂房的一个无尘密闭生产车间中进行试验。在试验过程中,开启车间的空气循环机,促进空气的流通和循环,尽量使得车间内空气的温度和湿度均匀分布。无线温湿度采集节点均匀的分布于车间的不同位置,避免采集节点集中放置带来的局部误差,以便能够准确的监测温湿度分布的信息。系统的控制节点连接的有变频调速器的空调可以调节温度,有增湿机和除湿机,可以进行湿度调节。系统全部安装完毕,开始试验。系统上电初始化,网络建立,系统开始工作,我们通过设定一系列不同的的温度标准和湿度标准,等待系统的调控工作完成后,将此时车间实际的温湿度信息记录下来,并且和设定的标准值进行比较,结果如表2所示。

从上表结果我们可以看出,在经过7组试验和测试,该系统实验的稳态时的温度与设定温度值的误差控制在±2.0℃以内;湿度的控制误差在±3.5%RH以内。这样的控制精度达到了SMT生产车间的对温湿度的要求。精度误差造的原因主要是在车间空气中的温度和湿度分布不均匀,造成不同位置的采集节点收集的数据有差异,从而造成中心节点分析数据时存在误差,另外,车间不可能完全密闭,与外界的绝热能力有限,无法杜绝空气和热量与外界进行交换,从而在一定程度上也影响了系统的稳态。

5 结论

本系统利用较高精度的数字式温湿度传感器SHT15对监控对象进行温湿度采集,确保了信息来源的准确性;星形传感器网络建立,大大增加了监测区域的有效面积,在一定程度上减少了因为区域限制和采集节点数量限制而带来了的误差;采用Zigbee无线技术也确保了传感器终端节点、控制节点与协调器节点通信的可靠性和经济性。该系统利用采集的信息通过控制节点对温度和湿度进行快速而有效的控制,大大减少传统了手动调节的滞后性。经多组试验,控制精度达到了SMT厂房的测控要求。本系统具有结构简单、功耗低、组网灵活,移动性强等特点,对中小型工业厂房的监测和控制领域有着很好的应用前景。