0 引言

对于电动机的起动过程,为了避免定子回路的大电流冲击,设计有两种起动方法。方法一,通过设置在操作面板上的起动电位器,人工控制起动过程的快慢。方法二,通过单片机控制器将给定转速按一定的函数关系缓慢地增大,即相当于增加一个转速给定函数发生器。在交流感应电动机的定子铁心中,沿空间均匀分布三相绕组,各绕组轴相互错开120O.把定子三相绕组依次接到三相电源时产生一个磁场,其幅值所在的磁轴相继与各绕组轴重叠。

也就是说,三相绕组联合产生一个在空间不断移动的磁场。当三相绕组流过三相正弦电流时,则将产生一个旋转磁场。如果转子以低于旋转磁场的转速转动,那么在转子绕组和旋转磁场之间出现相对运动,而在转子绕组中产生感应电压引起电流。而感应电流在磁场下又产生转矩,推动转子转动。

1.感应电动机的调速方式

1.1 感应电动机调压调速

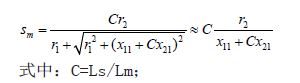

当主电源为恒压恒频三相交流电网CVCF,M为感应电动机,中间为交流斩波调压器时,就构成了感应电动机调压调速系统。交流斩波器的输出是变压恒频交流VVCF,即f1=fa,U1≤Ua,感应电动机的电磁转矩Te,最大电磁转矩Tem及其对应的临界转差率sm分别为:

由于调压调速属于能耗转差调动,低速运行时电动机转子的损耗大,转子发热严重,故不适用于长期低速运行。对于只有短时低速运行的起重机械、升降机等恒转矩负载和风机泵类等通风机械的负载都可采用。

轻载时如果把电动机的端电压降低,就能大大减小励磁电流,提高功率因数和减少电动机空载损耗,这就是国外发展起来的所谓NOLA节能器,即功率因数节能器的基本原理。

1.2 变极调速

采用双速(或三速)变极笼型电动机经接触器换接定子绕组,可得到与极对数对应的二挡(或三挡)同步速度。这种设备控制简单、运行可靠、费用也低,但调速是有级的且范围有限,一般只用于对特性要求较低的场所。

2.单片机控制的交流调压调速系统

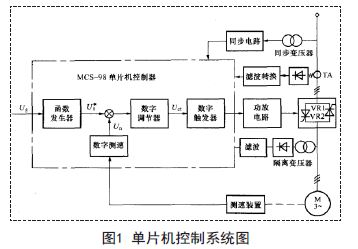

MCS-98单片机实现数字触发、数字测速、数字调节的任务。

2.1 基于MCS-98单片机控制器

电动机的转矩和功率变换是建立在定子和转子跨越气隙相互施加推力的基础上,产生推力的原因是绕组中的电流与气隙中的磁场之间相互作用。本文主要介绍了采用高性能的Intel 8098单片机作为控制核心的感应电动机调压调速系统,其性能和调速效果良好。该控制器主要由MCS-98单片机最小系统及键盘显示部分、测速部分组成。主要的功能是:

数字调节控制算法运算,触发脉冲的形成,实际转速、电流、电压检测及显示,转速的数字量或模拟量给定、转速环控制参数设置,电源、运行状态、故障报警信号指示等。

2.2 转速检测电路及测速原理

选用E6C-CWZ5C测速器,与交流电动机同轴连接,每转输出脉冲数P=1000,实现数字测速。

测速电路使用1个定时器、2个计数器,实现M/T测速法。在定时器设定的时间Td内,1个计数器对固定的频率信号进行计数;另1个计数器对测速器输出脉冲进行计数,从而通过计算获得实际转速值。定时器由8098单片机软件定时完成,2个计数器由外扩的8253计数/定时器芯片的0通道、1通道完成。计数器的启、停通过外扩的8155接口芯片C口Pc.6、Pc.7来控制。

2.3 电流、电压检测电路

用电流互感器、降压隔离变压器来完成电流、电压信号的获取,经桥式整流稳压后获得直流电压,可直接送入MCS-98单片机的A/D转换通道ACH4、ACH5.转换时间为22μs,分辨率为10位。

2.4 起、制动过程

从单片机向主单片机获取指令的通信过程如下:从机先向主机发出正跳变中断信号,主机的HIS.0接收并响应中断,在中断服务程序中向该8255的PA输出数据,从机检测到OBF有效时,则产生ACK信号从PA读出数据,随之OBF信号变成无效,主机又可向PA输出数据。如此继续,直到全部数据通信完毕。值得强调的是PA为双向总线方式,因主从单片机之间交换数据的能力较强,另外PB仍可作为主单片机的I/O,故该通信接口既扩展了主单片机的外围接口,又实现了双向通信,大大提高了通信速度,使通信时间不影响从单片机实时脉宽调制。4)系统保护。全面而可靠的保护功能由主电路模块实现,尤其逆变器开关元件的安全工作,是系统可靠运行的主要保证。变频器保护除上述的欠电压、过电压、过载保护外,还需设计下述保护功能:

①输出短路保护,由于变频器使用不慎引起输出相间短路故障;②过流保护,电动机堵转或负载过大超出允许的时限保护;③快熔保护,快速熔断器作为后级保护元件,参与对变频器元件的保护;④接地故障保护,对变频器输入接地故障或变频器输出接地故障进行保护;⑤过热保护,保证变频器开关元件工作于安全的温度范围内,避免元件过热损坏;⑥外部故障保护,保证变频器外部相关设备的安全使用。出现上述故障时,软件或保护电路产生故障中断信号,一方面立即封锁调制脉冲,快速关断所有开关元件,另一方面对主从单片机申请最高级别的外部中断。主单片机响应中断后,首先通过接口电路查询故障信息,随后转入系统保护程序块,即分断有关接触器。系统有关状态设置,显示故障类型,从单片机响应中断后也进行有关处理工作。

3.单片机控制的串级调速系统

用单片微型计算机控制的串级调速系统,由主电路、单片机8031及接口电路等部分组成。下面主要介绍单片机和接口电路的组成及其工作原理。由该继电器触点控制有关接触器的通、断电,实现系统主电路从串级调速运行状态到异步电动机自然接线运行状态的切换。

系统所用的单片机是MCS-98系列中的8098.并扩展了I/O接口8155、程序存储器2716.单片机8098中的P0口及P2口用于片外扩展的程序存储器及I/O口的数据/地址总线。P1口用来接收故障检测输入信号。

P3.4、P3.5与升、降速按钮SBl、SB2相接。8098内设转速计数器,在运行中查询P3.4、P3.5,得到触发器移相控制电压,再配合程序软件实现升、降速。

每当发出触发脉冲后,要检测相应的晶闸管是否已正常导通。即从晶闸管阳、阴极两端取出信号,此信号经光耦合、施密特整形后送给单片机8031的P1口。若晶闸管导通,则压降很小,施密特输 出为低电平;若晶闸管未导通,则施密特输出为高电平。因此,在触发脉冲发出后,检测Pl口的状态,可以检测出晶闸管导通与否。

当单片机8098一旦检测出晶闸管未导通、三相电源严重不对称或同步信号丢失的故障时:一方面单片机8098由程序软件将逆变角β推至最小逆变角βmin,限制主回路电流;另一方面,由8155PA口、驱动器7406、光耦合器4N25、晶体管V配等输出保护信号,使继电器K通电动作。由该继电器触点控制有关接触器的通、断电,实现系统主电路从串级调速运行状态到异步电动机自然接线运行状态的切换。

最小脉冲删除间隔设置是考虑功率开关元件响应时间的作用。当脉冲过窄时,开关元件不能完全导通或完全关断,主电路也就不能输出满幅电压。但若删除这种脉冲,会使输出电压变化不均匀,特别是当最小脉冲删除间隔取较大值时,输出电压变化的不均匀性表现得更加明显。经验表明:在载波频率为15.6kHz的条件下,如果选择最小脉冲删除间隔为16μs,则当输出电压调制系数上升到78%以后,输出电压出现跃变。若选择最小脉冲删除间隔为6μs,则当输出电压调制系数上升到93%以后,输出电压出现跃变。通过示波器观察驱动波形,发现在输出电压跃变点处开始出现脉冲合并,柜当于出现过调制,这种脉冲合并正是由于删除了最小脉冲引起的。为保证输出电压调节的均匀性,应尽量减小最小脉冲删除间隔,甚至不删除。

在高速电动机变频调速系统中,电动机的额定电压一般为220V,达不到输出电压跃变点,因而输出电压表现还是均匀的,这时最小脉冲删除问隔取为6μs.

4.结论

对于快速制动过程,一般采用能耗制动。在制动时只需触发VR1和VR2即可,其他四只晶闸管全部关断,这样定子两相绕组便流过直流电流进行能耗制动。利用相位控制可以改变直流电流的大小,改变制动强度,从而控制制动过程转速变化的规律。对于一般的停车制动过程,可采用全部封锁触发脉冲,让电动机自由停止运行。