0 引言

随着各国出台新能源相关政策以及新能源产业的发展,该领域的相关产业的发展也带来了新机遇,电容器作为必不可少的上游相关产品行业也获得了新的发展机遇。在新能源及新能源汽车运用中,电容器在能源控制、电源管理、电源逆变以及直流交流变换等系统中是决定变流器寿命的关键元器件。变流技术在上述系统中普遍得到运用,然而在逆变器中直流电作为输入电源,需通过直流母线与逆变器连接,该方式叫作DC-Link或直流支撑。因逆变器在从DC-Link得到有效值和峰值很高的脉冲电流的同时,会在DC-Link上产生很高的脉冲电压使得逆变器难以承受。所以需要选择DC-Link电容器来连接,一方面以吸收逆变器从DC-Link端的高脉冲电流,防止在DC-Link的阻抗上产生高脉冲电压,使逆变器端的电压波动处在可接受范围内;另一方面也防止逆变器受到DC-Link端的电压过冲和瞬时过电压的影响。

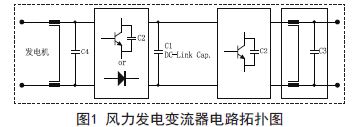

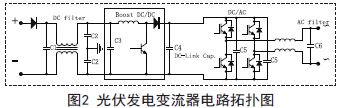

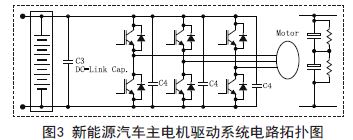

为新能源(含风力发电和光伏发电)以及新能源汽车电机驱动系统中DC-Link电容器的运用示意图图1、2.

图1为风力发电变流器电路拓扑图,其中C1为DC-Link(一般整合到模块上),C2为IGBT吸收,C3为LC滤波(网侧),C4转子侧DV/DT滤波。图2为光伏发电变流器电路拓扑图,其中C1为DC滤波,C2为EMI滤波,C4为DC-Link,C6为LC滤波(网侧),C3为DC滤波,C5为IPM/IGBT吸收。图3为新能源汽车系统中主电机驱动系统,其中C3为DCLink,C4为IGBT吸收电容。

在上述提到的新能源领域运用中,DCLink电容作为一个关键器件,不管是在风力发电系统、光伏发电系统还是在新能源汽车系统中都要求高可靠性及长寿命,其选型显得尤为重要。下面介绍薄膜电容与电解电容的特性对比及在DC-Link电容运用中两者的分析对比:

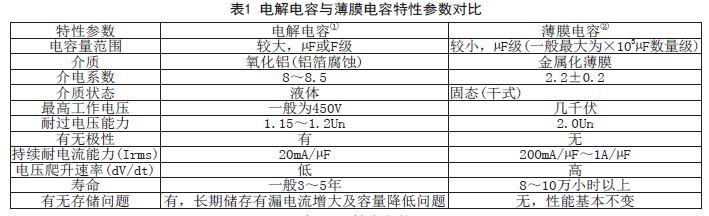

1.特性对比

1.1 薄膜电容

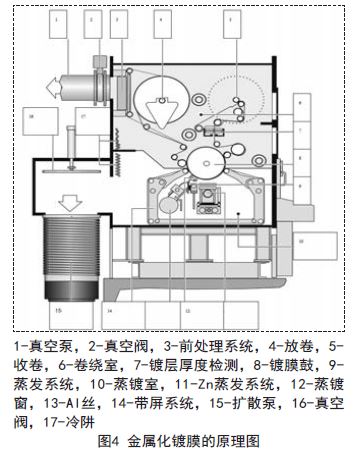

首先介绍薄膜金属化的原理,薄膜金属化技术的原理:在薄膜介质表面蒸镀上足够薄的金属层,在介质存在缺陷的情况下,该镀层能够蒸发并因此隔离该缺陷点起到保护作用,这种现象被称作自愈。图4为金属化镀膜的原理图,蒸镀前薄膜介质先进行前期处理(电晕或其他方式)以便金属分子能够附着在上面。金属通过在真空状态下高温溶化蒸发(铝的蒸发温度1400摄氏度~1600摄氏度,锌的蒸发温度400摄氏度~600摄氏度),当金属蒸气遇被冷却的薄膜后凝结在薄膜表面(薄膜冷却温度-25摄氏度~-35摄氏度),从而形成金属镀层。金属化技术的发展提高了单位厚度的薄膜介质的介电强度,干式技术脉冲或放电运用电容设计可以达到500V/μm,直流滤波运用电容设计可以达到250V/μm.DC-Link电容属于后者,根据IEC61071对于电力电子运用电容的要求可以承受较为苛刻的电压冲击,可以达到2倍的额定电压。因此使用者只需考虑其设计所需的额定工作电压就可以了。金属化薄膜电容器具有较低的ESR,使其能承受较大的纹波电流;较低的ESL满足逆变器的低电感设计要求,减少了开关频率下的震荡效应。

薄膜介质的质量、金属化镀层质量、电容器设计及制造过程工艺决定了金属化电容器自愈特性的好坏。Faratronic生产的DC-Link电容用的薄膜介质主要为OPP薄膜。

1.2 电解电容

电解电容使用的介质为铝经过腐蚀形成的氧化铝,介电常数为8~8.5,工作的介电强度约为0.07V/A(1μm=10000A),按照计算对于900Vdc的电解电容需要的厚度为12000A.然而要达到这样的厚度是不可能的,因为为了获得好的储能特性所用铝箔要进行腐蚀形成氧化铝膜,表面会形成许多凹凸不平的曲面,铝层厚度会降低电解电容的容量系数(比容)。另一方面,低电压的电解液电阻率为150Ωcm,高电压(500V)的电解液的电阻率则达到5kΩcm.

电解液较高的电阻率限制了电解电容所能承受的有效值电流,一般为20mA/μF.

基于上述原因电解电容的设计最高电压典型值为450V(有个别厂家设计600V)。

因此,为了获得更高的电压必须用电容器串联实现,然而因各个电解电容的绝缘电阻存在差异,为了平衡各串联电容的电压,各电容必须连接一个电阻。此外,电解电容为有极性器件,当施加反向电压超过1.5倍Un时,会发生电化学反应。当施加的反向电压时间足够长,电容将发生爆炸,或冒顶电解液将外溢。为了避免该现象发生,使用的时候要在每个电容旁并上一个二极管。除此之外,电解电容的耐电压冲击特性,一般为1.15倍Un,好的可以达到1.2倍Un.这样设计师在使用时就不但要考虑稳态工作电压大小,而且还要考虑其冲击电压大小。

综上所述,可以得出薄膜电容与电解电容如下特性对比表,见表1.

2.运用分析

DC-Link电容作为滤波器要求大电流和大容量设计。如图3提到的新能源汽车主电机驱动系统就是一个例子。在该运用中电容起到退耦作用,电路特点工作电流大。薄膜DC-Link电容具有较大优势,能承受较大的工作电流(Irms)。以50~60kW新能源汽车参数为例,参数如下:工作电压330Vdc,纹波电压10Vrms,纹波电流150Arms@10KHz.

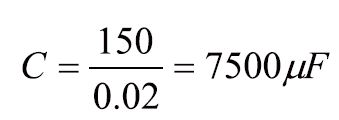

那么最小电容量计算为:

这样对于薄膜电容设计很容易实现。假设采用电解电容,如果考虑20mA/μF,那么为了满足上述参数, 计算电解电容最小的容值为:

这样需要多个电解电容并联获得该容值。

在过电压运用场合,如轻轨、电动巴士、地铁等,考虑这些动力通过受电弓连接到机车集电弓,在运输行进过程中受电弓与集电弓的接触是间续的。当两者不接触时通过DC-Link电容进行支撑供电,当两者接触恢复时过电压就会产生。最坏的情况是断开时由DC-Link电容完全放电,此时放电电压等于受电弓电压,当恢复接触时,其产生的过电压几乎就是额定工作时的2倍Un.对于薄膜电容DC-Link电容可以处理不需额外考虑。如果采用电解电容,过电压为1.2Un .以上海地铁为例,Un=1500Vdc,对于电解电容要考虑电压为:那么要用6个450V的电容进行串联连接。若采用薄膜电容设计在600Vdc到2000Vdc,甚至3000Vdc都容易实现。此外,在电容完全放电情况下能量在两电极间形成短路放电,产生很大冲击电流通过DC-Link电容,通常电解电容很难满足要求。

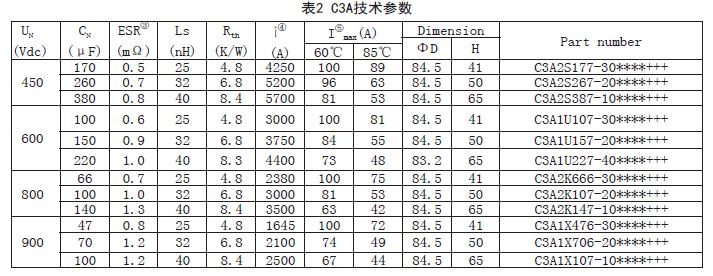

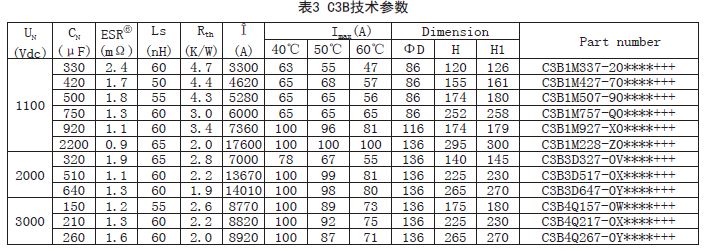

另外,相对于电解电容DC-Link薄膜电容器通过设计可以达到很低的ESR(通常低于10mΩ,更低的<1mΩ)和自感LS(通常低于100nH,有的可以低于10或20nH)。这样在运用时DC-Link薄膜电容器可直接安装到IGBT模块,可以把母线整合到DC-Link薄膜电容器中,因此采用薄膜电容器则不再需要专门的IGBT吸收电容,为设计者节约了一笔不小的费用。表2和表3为Faratronic C3A和C3B部分产品的技术参数。

3.结论

作为直流支撑滤波用电容,DC-Link电容早期考虑到成本及尺寸因素大部分选择电解电容。然而电解电容受到耐压、电流承受能力(相对薄膜电容ESR高很多)等因素的影响,为了获得大容量和满足高压使用要求,则必须要用多个电解电容进行串、并联。另外考虑到电解液材料的挥发,所以要定期进行更换,新能源运用一般要求产品寿命要达15年,那么在这段时间内必须更换两到三次,因而在整机售后服务方面存在不小的费用和不方便性。随着金属化镀膜技术及薄膜电容器技术的发展,采用安全膜蒸镀技术已经可以用超薄OPP膜(最薄2.7μm,甚至2.4μm)生产出电压450V到1200V甚至更高电压的大容量直流滤波电容。另一方面通过DC-Link电容与母排整合,使得逆变器模块设计更加紧凑,大大降低了电路的杂散电感使电路更加优化。

以此同时,薄膜电容制作成本在不断下降,相比电解电容更凸显其经济性,在要求工作电压高、承受高纹波电流(Irms)、有过电压要求、有电压反向现象、处理高冲击电流(dV/dt)以及长寿命要求的电路设计中,选择DC-Link薄膜电容替代电解电容将成为设计者今后设计选择的一种趋势。