目前大多采用人工插装通孔元件。R6707-11插装时使用辅助定位夹具有助于元件对位;也可采用特殊的、为每种通孔元件专门设计的吸嘴,在贴装机上自动插装通孔元件。插装元件的要求如下。

①必须采用短插,元件的引脚不能过长。长引脚也会吸收焊膏量,一般控制在1.5mm以下。

②控制元件插装高度,封装体距PCB板面的距离约0.5mm。元件的外壳不能和焊膏接触。

③紧固件不能有太大的咬接力,因为贴装设备通常只支持10~20N的压接力。

再流焊工艺

通孔元件再流焊,当达到焊料的熔点温度时,浸润引脚,由于毛细作用,使液体焊料填满通孔。

(1)通孔元件再流焊工艺控制

通常在引脚底部(针尖)处的焊料熔化并通孔元件再流焊要保证焊点处的最佳热流。

由于通孔元件的元件体在PCB的顶面,为了预防损坏元件,要求顶面温度不能太高;通孔元件的主焊点在PCB的底部,要求底部温度高一些。焊料液相线之上的时间应该足够长,从而使助焊剂从通孔中挥发,因此通孔元件再流焊比标准再流焊的温度曲线长一些。

(2)专用设备“点焊回流炉”工艺介绍

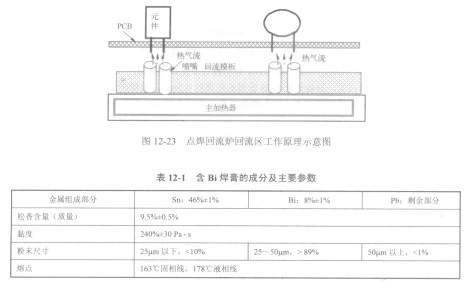

下面以SONY公司MSR-M201再流焊炉(见图12-22>为例,介绍“点焊同流炉”工艺。(a)点焊炉回流区 (b)回流模板 (c)热风喷嘴图12-22 日本SONY公司MSR-M201点焊炉回流区、回流模板与热风喷嘴

该设备共有4个温区:两个预热区,一个回流区,一个冷却区。只有下部才有加热区,七方没有加热区,这样的设计可以最大限度减少温度对元件封装体的损坏。两个预热区和一个回流区的温度可以独立控制,回流区有特制的回流模板(治具)配合使用。冷却区为风冷。

回流模板是根据每一种产品(组装板)专门设计的,安装在回流区底部主加热器上方。每个引脚相应位置都安装一个热风喷嘴,再流焊时热风气流通过喷嘴直接吹到每个引脚上。

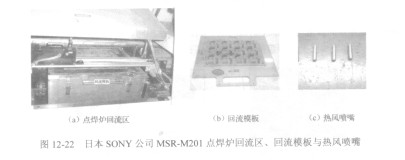

点焊回流炉工艺过程和原理(见图12-23):PCB经过印刷焊膏、贴片,传送到回流炉传送带上:经过两个预热区,使PCB充分预热到140℃。进入回流区,恰好停留在回流模板上方,每个

喷嘴对准相应的引脚,喷嘴上端与PCB之间的间距为3mm。在回流区可设置停留时间,根据不同产品组装密度等情况,一般需要停留20~30s。在回流区,通孔中焊膏熔化,经过润湿、扩散,

在焊料合金与引脚和焊盘之间形成结合层。进入冷却区,冷却、凝固,形成焊点。

CD、DVD等产品使周含Bi焊膏46Sn/46Pb/8Bi。熔点178℃,比Sn/37Pb低5℃,目的是降低回流温度,避免SMT元件再熔而跌落。SMT采用Sn/3 7Pb。含Bi焊膏的成分及参数见表12-1。