摘要:为了实现电阻炉的快速升温及温度控制,采用运放退饱和的方法,当电阻炉温度未达到设定值时,运放饱和输出,所控制的驱动电路输出脉冲的占空比最大,IGBT近似全导通,电炉加热功率最大,温度快速上升;当温度达到设定值时,运放开始退饱和,输出电压逐渐减小,从而减小驱动电路输出脉冲的占空比,IGBT导通时间变短,电炉加热功率减小,实现温度控制。通过Multisim软件仿真及硬件电路测试,验证了本设计的可行性。该温度控制系统具有升温速度快、易于操作、滞后性较低的优点。

关键词:电阻炉;温度控制;运放;退饱和;IGBT

0 引言

电阻炉在热处理工艺中被广泛应用,研究电阻炉控制方法具有重要意义。目前,电炉温度控制主要采用PID控制或基于PID的衍生控制方法,PID控制整定方便,适应性好,是目前过程控制中应用广泛的一种控制方法,但对于滞后大的过程,如温度控制,PID稳定时间较长。本文中提出的通过运放退饱和来调节驱动脉冲的占空比,从而控制IGBT关断与导通时间,实现对电炉温度的控制和调节的方法,简单实用,升温速度快,为温度控制提出了另一种可行性方法。

1 电路控制原理

本设计的系统框图如图1所示,由IGBT输出作为电阻丝电源,IGBT的导通和关断时间由555多谐振荡输出脉冲的占空比控制,555电路输出脉冲占空比由系统框图中反馈控制电路的输出电压控制。

本文主要讨论反馈控制电路,电路设计思路是当温度低于设定温度时,运放饱和输出,555振荡电路输出脉冲具有最大占空比,IGBT接近于全导通,电路具有最大输出功率,电阻炉快速升温。当温度接近设定温度时,运放开始退饱和,输出电压减小,从而555振荡电路输出脉冲的占空比减小,IGBT导通时间变短,从而电炉功率减小。

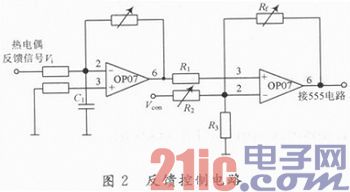

基于以上设计思路,设计出一套由两级运放组成的反馈控制电路,电路图如图2所示。电路输入是由热电偶从电炉反馈回的热电动势,经第一级运放放大后与温度控制信号Vcon进行差值运算后经第二级放大输出。当热电偶反馈信号小于Vcon时,第二级运放饱和输出,555电路输出脉冲占空比最大,从而IGBT导通时间最长,电炉加热功率最大。当热电偶反馈信号超过Vcon时,第二级运放开始退饱和,输出减小,555电路输出占空比减小,IGBT导通时间变短,电炉加热功率变小,从而使电炉温度在设定温度上下变化。设定温度值可以通过改变温度控制信号Vcon与Rf、R2的值来改变,电路简单实用,便于调整。

2 数据分析与仿真

为了验证电路设计参数以及与实际电路的运行结果进行对照,利用Multisire仿真软件对电路进行了仿真测试。电路采用K型镍铬一镍硅热电偶进行反馈,K型镍铬-镍硅热电偶分度表如表1所示。

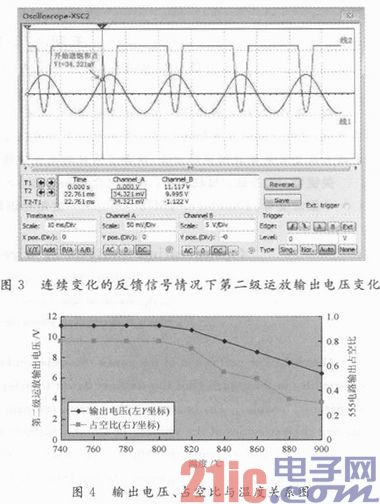

仿真中,设定900℃为温度期望值,使运放在820℃时开始退饱和,查表1可知820℃时热电偶反馈电动势为34.095 mV,通过调整、Rf及R2使设定温度为此值对应温度。首先,在图2所示电路输入端加上连续变化的正弦信号(低频)来模拟热电偶反馈信号,正弦信号幅度为45 mV,即反馈信号Vi在0~45 mV周期性变化,查表1可知,相当于电炉温度是在0~1 100℃周期性变化,仿真结果如图3所示,双踪示波器A路(线1)显示幅度为45 mV的正弦输入信号,B路(线2)显示第二级运放的输出信号,可以看到运放是从Vi=34.321 mV处开始退饱和,由表1知对应温度稍高于820℃,误差较小,符合设计预期。

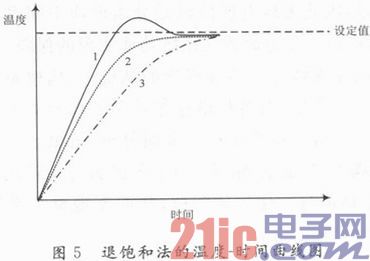

图4所示为输出电压、占空比与温度关系图,可以看出,运放在820 ℃左右开始退饱和,运放输出电压逐渐减小,555输出方波占空比随之减小,从而达到减小主电路功率输出的目的。当温度达到900℃左右时,运放输出电压减小到约6.4 V,此时555电路输出的驱动脉冲占空比只有0.3左右,电炉温度趋于稳定。

3 硬件电路测试结果

图5所示为相同设定下不同退饱和点时的温度上升曲线。当退饱和点设定较高时(即线1),由于升温速度快和温度的滞后作用,温度一旦超过设定值后再稳定至设定温度。当退饱和点设定较低时(即线3),需要较长的时间逐渐达到设定温度值。当退饱和点设定合适时(即线2),可以达到较理想的快速升温曲线。

4 结语

本文提出一种基于运放退饱和和反馈控制设计电炉电路的方法,给出了具体的设计电路图及软硬件测试结果。实验结果表明本系统简单实用,升温速度快,可以根据需要设定不同的温度阈值,为电阻炉温度控制提出了另一种可行性方法。同时,本设计也有很大的改进空间,通过精确地计算电路参数,并将控制电压设为由MCU或PLC控制,可以实现自动化调节,使操作更简单,精度更高。希望本文对从事电阻炉改造和设计的人员提供有益帮助。