摘要:以非接触式的电机转速测量方法为核心,基于虚拟仪器和LabVIEW设计了一种感应电机测试系统。该系统实现了同步、实时监测电机的转速、三相电压和三相电流等多路信号,并对采得的信号可实现实时存储、动态回放和分析处理以及图形打印等功能。通过部分试验测试表明了系统的功能和特点。

关键词:虚拟仪器;LabVIEW;非接触式;转速测试;电机测试

0 引言

电机的应用领域极为广泛,因此电机的测试亦尤为重要。中小型电机的测试项目分为两大类:检查试验和形式试验。传统的人工测试法就是通过电压表、电流表、功率表等各种测试仪表对测量数据进行显示,实验人员对各测试仪表人工读取测试数据,进行记录后人工凭经验进行分析比较,看是否满足各项指标的要求,以便确定其外特性和使用的最佳运行条件。这种方法测试点多,采集数据量大,后期处理和分析靠人工进行很复杂且费工费时,其检测的结果准确性也较差。本文以非接触式的电机转速测量方法为核心,基于计算机技术和仪器技术相结合的虚拟仪器技术开发了一套电机测试系统。该系统完成了同步、实时监测电机的转速、三相电压和三相电流等多路信号,并对采得的信号可实现实时存储、动态回放和分析处理以及图形打印等功能。

1 信号的测试方案

1.1 基于虚拟仪器的非接触式电机转速测量

由异步电动机的电磁关系可知,只要其定子电流频率、转子电流频率和极对数确定,便可由式(1)算出电动机的转速(单位:r/min)。

非接触式电机转速测量采用霍尔传感器。其感应到的电机定子和转子的漏磁通变化转化为霍尔元件的输出电压变化,再利用虚拟仪器强大的软件功能对采集的数据进行处理分析。

转子在额定转速下的电流频率在0.75~3 Hz左右,属于超低频范围,霍尔元件的感应十分微弱,往往感应定子产生的电动势是感应转子电动势的100倍以上,因此,硬件电路必须对信号进行有效的放大和滤波,提高信噪比。硬件调理电路如图1所示,其中经调试确定各元件的取值分别为:R1=20 kΩ,R2=200 kΩ,R3=473 kΩ,C1=C2=1 μF,运算放大器为OP07。

虚拟仪器的软件数据处理方案为:首先对数据采集卡采集到的数据分别进行低通滤波和高通滤波,将分别得到转子和定子的交变磁场频率范围。此时再分别对得到转子和定子的交变磁场频率范围进行加窗处理,然后对高通和低通数据分别利用频率的估值节点得到各自频率值,按式(1)计算得到电动机转速。

1.2 电压测量

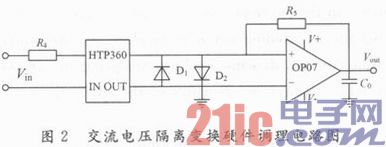

将电机定子端三相电压由导线引入电压互感器PT,再经过各自的隔离变换和整形滤波电路后,转换成数据采集卡可以采集的输出信号。电路如图2所示,二次负载基本为0。被测的输入电压Vin通过限流电阻R4限流,产生的0~2 mA电流通过电压互感器感应出相同的0~2 mA,通过运算放大器OP07,调整反馈电阻R5的值在输出端得到所要求的电压输出。电容C选用CBB电容,D1,D2二极管为1N4148起保护作用。C0为抗干扰电容,取C0_=1 000 pF;限流电阻R4取49.890 kΩ;反馈电阻R5=2.5 kΩ。

1.3 电流测量

将电机定子端三相电流由导线引入电压互感器CT,再经过各自的隔离变换和整形滤波电路后,转换成数据采集卡可以采集的输出信号。电路如图3所示,直接在电流互感器HCT217的输出端并联电阻R6就可以得出峰值不大于4 V的输出电压。这里选取二次负载R6=600 Ω。

2 系统组成结构

系统由相应传感器、信号调理电路、信号调理机箱(SCXI)、数据采集卡(PXI-6025E)和PXI主控机(PXI8174)等,其框图如图4所示。

系统选用NI公司的四槽SCXI-1100信号调理机箱和PXI-6025E多功能PXI总线数据采集卡。SCXI机箱为SCXI模块提供电源,并负责SCXI系统和DAQ设备之间的信号连接。SCXI-1100信号调理模块,32路多路复用,差分放大器,信号范围为±10 V电压信号,4~20 mA电流信号。PXI-6025E数据采集卡提供8路差分或16路单端模拟输入,2路模拟输出,12位分辨率,采样率为200 KSPS,量程为±0.05~±10 V。

3 系统软件实现

系统采用NI公司的虚拟仪器图形化软件开发平台LabVIEW。根据系统要求,软件主要完成的功能包括系统信息部分、监测平台部分以及数据处理部分,如图5所示。其中系统信息部分包括测试时间、测试人员姓名、测试名称以及测试地点等信息;监测平台包括电机转速、三相电压和三相电流的初始采集样本波形及其经虚拟仪器软件分析处理后的还原波形;数据处理部分包括数据的存储、对存储数据的读取及FFT分析、选择打印等功能。

软件采用模块化的设计方法,将程序分为以下功能模块:数据采集模块、数据处理模块、数据存储模块、历史查询模块和数据打印模块等。

3.1 数据采集及处理模块

数据采集模块采用Input Express VI>DAQ Assistant节点,通过属性设置对话框可逐项配置。对所采集的原始信号分别显示,并分别进行处理,得到需要的信号波形,最后再分别显示。

DAQ Assistant节点实现的是多通道采集任务,故此时该节点的输出DDT亦为多个信号的合并,这时采用Split Signals Express VI把各个信号分离,实现对各个信号的独立操作(显示并处理)。

由霍尔传感器采集的电机定转子漏磁信号的采集处理是先对由霍尔传感器采集的电机定转子漏磁信号分别采取低通滤波和高通滤波(滤波器设计同样使用Express VI,下面会做以简单介绍),然后分别采用Signal Analysis Express VI)Tone节点求取这两个滤波后信号的频率便得到定子频率和转子频率并分别显示,此时由式(1)便可计算得出电机的转速值,除了给出数值显示外还给出了波形显示,以便方便的观察转速值的整体趋势。

滤波器采用Signal Analysis Express VI>Filter Express VI节点。可配置参数包括滤波类型、滤波器类型、截至频率、阶数、波形显示的观测模式等。完成参数配置后,可以直接在对话框中进行调试。

3.2 数据存储、查询和打印

数据的存储和查询功能主要由Write LabVIEWMeasurement File Express VI节点和Read LabVIEWMeasurement File Express VI节点实现。可选择包括存储文件名称、存储路径、是否提示存储为同一个文件、当一个文件存在时该如何选择以及文件的说明信息等。

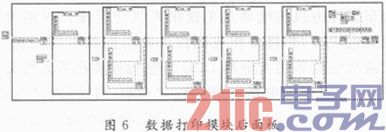

数据打印模块的设计可以实现对所查询历史数据进行选择性的打印,该模块主要由选择结构组成。图6所示为该模块的部分后面板框图。所用主要节点为:Reprort Generation>New Reprort VI,AppendControl Image to Report VI,Set Report Header Text VI,SetReport Footer Text VI,Dispose Report VI。该模块设计的可供打印数据包括转速波形、三相电压波形及其FFT分析波形、三相电流波形及其FFT分析波形。打印时可根据需要在前面板上钩选其中任意一组或多组数据。同时,打印内容还包括纸张的页眉和页脚信息,即测试系统名称、测试人员姓名和测试时间。

3.3 创建应用程序

运用LabVIEW的Application Build工具包将程序转换成可执行文件(后缀为.exe),这样程序便可脱离LabVIEW环境运行,和普通的应用程序一样可以运行在操作系统中。

4 结语

通过对数台感应电机的测试表明该测试系统运行稳定可靠,各参数测量准确性高,符合系统实际要求,能很好地完成测试和分析处理。同时,基于虚拟仪器系统使用灵活方便、功能丰富,并具有良好的扩展性。