摘要:在电流模式控制的DC—DC转换器电路中,电流检测电路是其重要的组成模拟单元之一。文章分析了目前电流检测电路的优缺点,给出了一种高性能无额外功率损耗的高精度电流检测电路的设计方法,并在HHNEC BCD 0.35μm的工艺下,用Spectre进行了仿真验证。结果表明,该电路结构简单、易于实现,并已成功应用于某型Boost DC—DC电压转换电路中。

关键词:电流模式;DC—DC转换器;检测电路;功率管

0 引言

随着电子技术的迅猛发展,开关电源设备的应用越来越广泛,因而对开关电源芯片的性能也提出了更高的要求。电子设备的小型化、低成本和电源利用效率成为了主要发展方向。在电流模式控制的DC—DC转换器中,电流检测电路是重要的组成模块。其在整个电路中不仅起到过流保护作用,而且将电流检测结果加上斜坡补偿信号与电压环路的输出比较,实现脉冲宽度调制,其精度、速度和功耗对电路整体性能具有很大影响。本文基于对比较常规的电流检测电路的优缺点分析,给出了一种用于Boost型DC-DC转换器的电流检测方法。通过对功率管长条形源端上产生的压差进行放大来实现电流检测,从而使该电路结构更加简单、易于实现且无额外功耗,可满足设计要求。

1 三种常用的电流检测方法

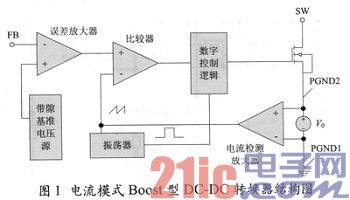

图1所示是一个电流模式Boost型DC-DC转换器的结构图。本文通过对功率管长条形源端上产生的压差(等效于图1中的电压源V0)进行放大来实现电流检测。

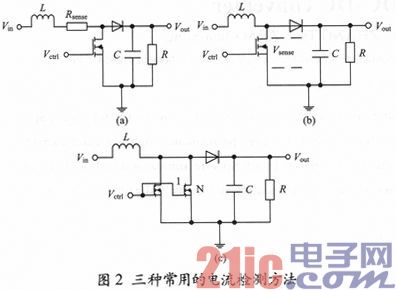

事实上,目前比较流行的电流检测方法有串联电阻检测、功率管RDS检测和并联电流镜检测等三种,分别对应于图2中的(a)、(b)、(c)三种简化电路。

串联电阻检测是在片外电感或功率管一端串联一个小的采样电阻,因为对于一定的电阻值,通过检测电阻上的压降即可检测出对应电感上流过的电流。这种方法检测精度高,但由于检测电阻的存在会引入一个额外的功耗,从而降低了电源转换效率,因此,该电阻不能太大,该方法也只适用于小电流检测电路,与此同时,小电阻受工艺的影响精度不够。

功率管RDS检测是通过检测功率管上的电压来实现的,因功率管工作在线性区,故其可以等效为一个电阻RDS=L/WμCox(VGS-VT)。该方法无额外功耗,但是μCox和VT受温度的影响变化较大,功率管的RDS会产生非线性的变化,最大误差范围可达-50%~+100%,因而电流检测精度较差。

并联电流镜检测是通过并联一个与功率管具有相同类型的检测管,宽长比为N:1,这样,流过检测管的电流就为功率管电流的1/N。这种方法需要预算放大器,使检测管和功率管所构成的电流镜有很好的匹配,因此电路结构比较复杂,带宽较低,响应时间较慢,对电路的匹配性要求较高。

2 电流检测电路的设计

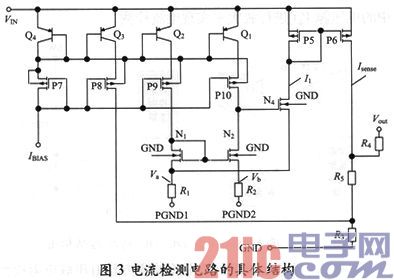

基于以上三种电路的优缺点,本文设计的电流检测电路如图3所示。

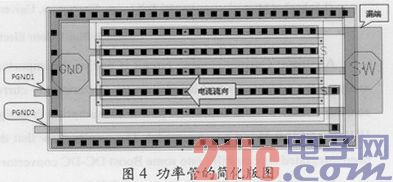

电路没有采用运算放大器。偏置电流为基准产生恒温电流源,采用微安级电流。采用PNPQ1~PNPQ4和PMOS7~PMOS10共同组成的电流镜镜像偏置,减小沟道长度调制效应等各种失配对电路的影响,提高电流检测的精度。图3中的PMOS7~PMOS10的B端接PNP的基极,利用镜像管的衬底偏置效应增加电路的环路增益,同时降低了它们的阈值电压,在保证达到响应速度的前提下,提高检测电路的电流检测精度。P8的尾电流流入R3,在其上产生几十毫伏的压差连接到PWM比较器的负向输入端,防止整体电路启动时的误触发。R2连接的是功率管的地PGND2,R1连接的是PGND1。版图上,PGND1和PGND2是通过金属连接在一起的,都接功率管的GND,晶体管的设计版图如图4所示,但这两端的电位是有一定差异的。结合图4简要说明的是:由于功率管为开关型NL=DMOS,版图中采用的是叉指状直栅结构,其S端都要接GND。DC-DC转换器中的功率管具有很高的宽长比,因而面积很大,又指状的功率管S端的metal连接几乎贯穿芯片的两端。通过不同的金属将某一根接GND的叉指两端分别连接到R1和R2,由于叉指上有电流流过,两端会产生一定的压差,可以通过电流检测电路检测这两端的压差V0(约为几十毫伏),进而进行放大,实现电流检测的功能。

电路的工作原理:设图3中流过P5和P6的电流分别为I1和Isense,R1=R2,P7~P10的宽长比相同,Q1~Q4的发射极面积相同,而且通过镜像偏置使流过N1和N2的两条支路的电流相等,都为IBIAS。N1和N2的宽长之比也相同,那么,由于反馈环路的作用,N1、N2的栅源电压相等,即Vgs1=Vgs2。P5和P6的宽长比也相等,所以I1=Isense。

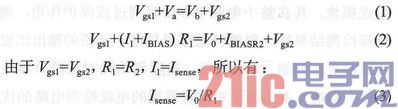

根据KVL定律:

由式(3)可知,检测的电流主要由R1和V0决定。由于V0是对功率管源端上的长条形叉指进行采样,叉指可以等效于一个电阻,所以V0∝IL即Isense∝IL。

版图设计时应注意:电阻R1和R2选用相同类型的电阻,并应做好匹配性设计。功率管的GND与普通地分离,这样可以减少对电路中其他信号的干扰。连接R1、R2到功率地的金属线要做好信号隔离,以防止其他噪声信号的干扰。

3 电路仿真结果分析

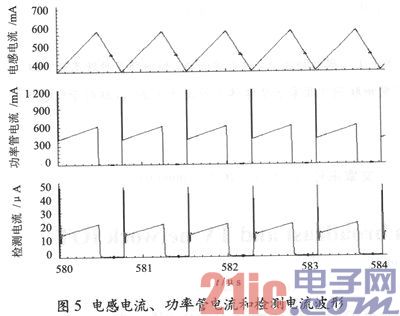

对该电路可在HHNEC BCD 0.35 μm的工艺下用Spectre软件进行仿真验证。仿真时,电流检测电路的供电电压为5 V,功率管的工作频率为1.3 MHz,Temp=27℃,偏置电流IBIAS=16.9 μA。其电路的瞬态仿真结果如图5所示。

图5中从上到下依次为电感电流、功率管电流和检测电流的波形。对图5的观察可知,其电流检测的信号电流和流过功率管的电流成线性关系。

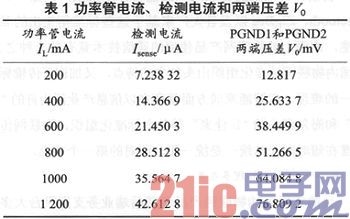

表1所列为常温下测量得到的功率管电流、检测电流和两端压差V0。通过观察可知,其结果与理论相符:V0∝IL,Isense∝IL。当功率管电流为600 mA时,IENSE=21.450 3 μA,理论值N0/R1为21.211 μA,误差为1.15%。

表2所列是在不同温度下(-40℃、0℃、27℃和85℃)检测电流Isense和功率管输出电流IL的比率。该比率随着温度的升高而降低,随功率管电流的增大而略微减小。在-40~85℃范围内,当IL=200 mA时,比率变化最大,误差为13.3%,因此,该电路受温度影响的检测精度为86.7%以上。需要说明的是,当温度T=-40℃时电流很大,由于芯片发热,该结果不一定成立,因此可见,该电路的检测精度会更高。

4 结语

本文设计的用于电流模式DC—DC转换器的高性能电流检测电路,不需要额外的检测器件,只需对功率管的长条形源端上的压降进行采样,即可实现电流检测。通过仿真验证可知,该电流检测电路功率管电流和检测电流具有很好的线性关系,检测精度高于86.7%,并且无额外功耗、故可以满足设计要求。