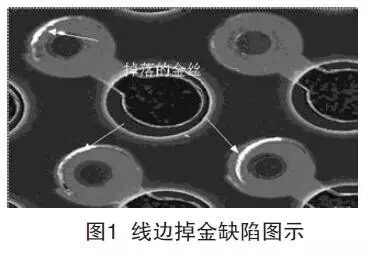

干膜法镀镍金板一直存在线边掉金问题,不良率一直较高,而掉金丝问题过程检验难以发现,需要到电测进行开短路测试时才能发现异常板,如果在 电路板厂电测漏测导致不良板流到客户端进行使用,存在极大安全隐患(图1)。

1.掉金丝不良现象

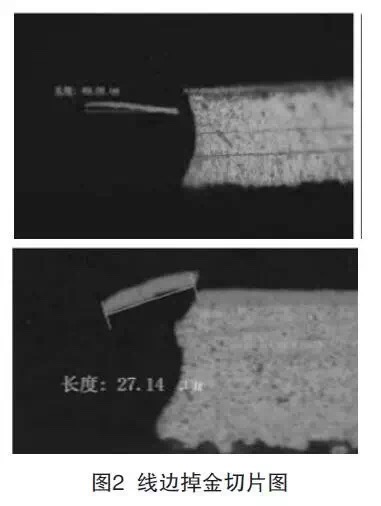

经过收集到的掉金丝板切片(图2),并进行统计对比分析发现有如下特征:

(1)有的线路镍层厚度只有1 μm~2 μm,相比镍厚下限3 μm的要求低很多;

(2)有的线路蚀刻突沿在30 μm以上,超过蚀刻突沿25 μm以内的控制要求;

(3)有的线路镍层厚度在3 μm以上,蚀刻突沿在25 μm以内,但仍存在线边掉金现象。

2.线边掉金分析

根据生产制程的流程及特点,对线边掉金进行分析,主要有以下几个方面:

(1)镀镍时电流参数不合理,导致镍层厚度偏薄,抗外力强度变差,生产过程突沿受外力挤压即产生线边掉金;

(2)蚀刻过程参数不合理或者蚀刻过程返工多次过蚀刻机,导致突沿长度变大,突沿受力时更易塌陷掉落;

(3)蚀刻后对金面存在较大压力的工序只有印阻焊过程,可能为印阻焊过程压力过大,将突沿压塌掉落。

3.试验方案及过程

针对以上分析原因,设计试验如下。

3.1 跟进线边掉金与镍厚、突沿大小的关系

由于线边掉金原因初步分析为镍厚偏薄,蚀刻过蚀,突沿过大受到外力挤压导致突沿塌陷断裂,因此此次试验目的是确认该类流程板不同的镍厚、突沿大小对线边掉金影响。

具体试验方案如下:取8块试验板,编号1#、2#、3#、4#、5#、6#、7#、8#,分别按表1、表2试验方案生产。

从跟进情况可知,2#、3#、4#存在蚀刻过蚀导致掉金情况;1#由于镍厚偏薄,导致虽然蚀刻参数正常,但仍出现严重掉金。

从蚀刻后切片情况看,3M胶带测试出现线边掉金板蚀刻突沿在25μm以上。镍厚正常,突沿控制在25μm以内时使用3M胶带拉扯测试不会出现线边掉金情况。

3.2 阻焊后线边掉金情况

从阻焊后生产板观察,不管是之前蚀刻过度出现掉金丝板还是正常板甚至蚀刻不尽板都有出现线边掉金丝情况,随着突沿变小,线边掉金丝情况有一定的相应改善,但不能完全杜绝。因此线边掉金丝问题需要重点排查阻焊生产时各段对金面的影响,找出影响最大点并进行改善。

跟进正常镀镍金、蚀刻的板在阻焊各段不同处理条件下线边掉金情况。由于目前该类板在阻焊工序的正常流程为:阻焊前处理→塞孔→粘孔→印阻焊→预烘→对位曝光→显影。而前三步阻焊前处理、塞孔、粘孔均对金面存在较大的压力,因此需要试验确认这三段对线边掉金丝的贡献度。设计试验方案如下:8块试验板,试验板阻焊前数据镍厚5.26μm~5.71μm,金厚0.023μm~0.028μm;阻焊前处理分別为有磨刷或无磨刷(铣边金板清洗线),塞孔方式分别为正面塞孔或背面塞孔。

试验的结果:过阻焊前处理板均出现线边掉金情况,而过铣边金板清洗线的板均未出现金面塌陷情况,阻焊前处理是线边掉金的主因。在同样前处理条件下,正面塞孔和反面塞孔对金面塌陷无影响。塞孔后是否粘孔对金面塌陷无影响。

4.效果验证

从以上试验结果可知,线边掉金与生产过程中镍厚大小、蚀刻突沿长短、以及阻焊前处理压力有强相关性,三者之间相互影响,根据三个制程生产特点及改善可行性空间大小,对各自控制点进行如下调整,并跟进确认线边掉金不良改善情况如表3。