无刷直流电动机不仅继承了直流电动机调速和启动特性好,堵转转矩大的优点,而且由于利用电子开关线路和位置传感器代替了换向器电刷装置,使得电动机的结构大大简化,电机的精度、性能和可靠性也都有了很大提高,因此,无刷直流电动机应用十分广泛,尤其是在高级电子设备、机器人、航空航天技术、数控装置、医疗化工等高新领域,对无刷电机的控制系统设计的研究也具有重要意义。

1 无刷直流电动机的结构和工作原理

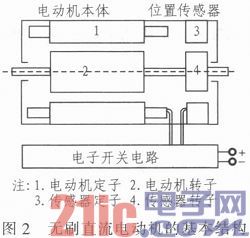

无刷直流电动机由三部分组成,分别是电动机、转子位置传感器和电子开关线路,它的原理图如图1所示,直流电源通过开关线路向电动机定子绕组供电,电动机转子位置传感器可检测到转子位置并提供相应信号去触发开关线路中的功率开关元件使之导通或关断,从而控制电动机的转动。

无刷直流电动机的基本结构如图2所示,其中电动机本体是由定子和转子构成,定子是电动机的电枢,定子铁心中安放着对称的多相绕组,可接成星形或封闭形,各项绕组分别与电子开关线路中的相应晶体管相连接。电子开关线路有桥式和非桥式两种。转子是由永磁材料制成的有一定极对数的永磁体,主要有凸极式和内嵌式两种。位置传感器是电机系统的重要部件,其作用是检测转子磁场相对于定子绕组的位置,常见的位置传感器有电磁式、光电式和霍尔元件。

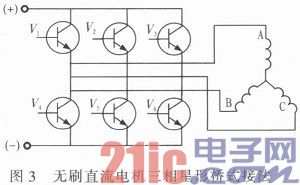

本文中的无刷直流电机采用i相星形桥式接法,如图3所示。

通过控制晶体管的通断,给定子绕组加电,每一时刻有两相绕组导通,另一相绕组断开,从而产生不同方向的定子磁场,若定子磁场的方向超前转子磁场90°电角度,则定子磁场对转子磁场产生正的电磁转矩,电机正转。若电子磁场的方向滞后转子磁场90°电角度,电机反转。要使电机能够同步运行并产生恒定的电磁转矩,需要保持定子磁场与转子磁场在空间上的相对静止,使得产生的定子磁场的方向根据转子位置的变化而变化。所以,转子磁场的方向是连续变化的,而定子磁场的方向是跳跃的。

转子在转动一周的时间里,转子位置传感器把每一时刻转子的位置信号送到控制器中,控制器由此控制晶体管的导通和关断,使定子三相绕组的其中两相导通,产生相应的定子磁场,因此,转子旋转一周,定子磁场的方向会相应的改变6次,以保证定子磁场的方向和转子磁场方向相对静止。

电枢绕组电流的跳变使得定子磁场是跳变的,但是转子磁势是连续变化的,这两个磁势的平均速度相等,具有恒定的平均电磁转矩,但是瞬时电磁转矩与速度是不相等的,因此存在转矩脉动分量。

从以上无刷直流电动机的转动原理可知,电机的转动过程中,通过控制6个MOSFET构成的三相桥式逆变器为电枢供电,当两项导通时,另一项断开。在一个周期内,无刷直流电动机内的位置传感器输出6种有效的状态,分别对应转子的不同位置。再结合换向逻辑,对连接到三相定子绕组的逆变器的6个MOSFET进行开关控制,使三相定子绕组按照一定顺序依次通电,以满足转矩角要求,使转子能在持续平稳的磁场中转动。电机的转速可以通过调节定子绕组的输入电压的平均值实现,因此可采用PWM调节控制。

2 无刷直流电动机控制系统硬件设计

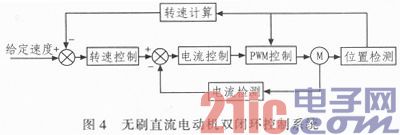

本系统采用双闭环的控制策略,如图4所示,外环为速度环,由电机位置检测得到的信号经控制器计算得出转速,与给定转速相比得出差值,经过PI调节得到下一步的电流值。内环是电流环,根据检测得到的反馈电流信号与给定的电流信号比较,其差值通过一定的PID算法,得到新的参考电流,去控制下一步的PWM占空比。

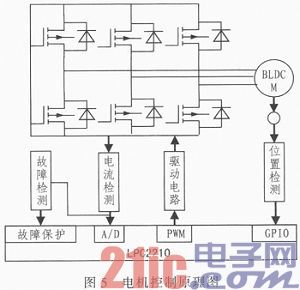

电机的控制系统的控制器选用LPC2210,LPC2210采用ARM7TDMI内核,低功耗,可以运行多任务实时操作系统(如uC/OS-Ⅱ)具有6个单边沿控制(或3个双边沿控制)PWM输出,8路10位A/D转换器,2个32位定时器,分别具有3路和4路32位的捕获通道。电机控制原理图如图5所示。电机控制系统的硬件系统包括以下几个部分。

1)驱动电路,LPC2210控制器输出PWM信号需要经过信号放大再去驱动逆变器,驱动电路采用IR2130,其偏置电压可达到600 V,驱动电流200~420 mA,而且6路驱动只需要1个+15~20 V直流电压电源,功率开关管选用IRG4PH40K,它是N沟道增强型IGBT。为了使电路有良好的电磁兼容使用光耦隔离器TLP521,它是三路位置信号的光耦隔离。

霍尔元件根据转子现在所处的位置发出的位置状态信息,LPC2210接收到位置信息后,发出相应电枢电流换向信号,经过光藕隔离,电枢电流换向信号经过驱动电路再去驱动功率管,而功率管的负载就是无刷直流电动机的电枢了,这样电枢电流换向信号就可以控制加到无刷直流电动机的电枢电压和电流,这时电枢产生的磁势和转子永磁磁场产生的磁势相互作用使转子不停的旋转。

2)保护电路,全桥逆变器中最害怕的是逆变器的上下桥臂同时导通,这时驱动电路就处于短路状态,桥臂上驱动功率管会因为电流过大而瞬间烧毁,所以在设计驱动电路方面,在这个闭环控制系统中加入了一个电流反馈电路,对功率管电流进行监测,若电机在运行过程中出现电流过大,LPC2210处理器通过A/D采集到这个信号后马上禁止PWM输出,使逆变器的上下桥臂就处于关断状态。同时,根据A/D转换,可以实时监测每一相电枢电流,相应调整PWM输出的占空比可以达到调节电机转速的目的。

3)转子位置检测。在一个周期内,无刷直流电动机内的位置传感器输出6种有效的状态,分别对应转子的不同位置。转换成换向逻辑,LP C2210的GPIO口通过读取换向逻辑知道转子的位置。当输入信号跳变时,LPC2210的定时器可选择使捕获事件产生中断,而进行中断处理换向。

3 软件设计

系统使用uC/OS-Ⅱ实时操作系统,本系统代码精简,可移植性好,多任务,抢先式,很适合做电机控制。

中断服务程序是软件设计的重点,主要包括获取转子位置信息(电枢电流换向),对电枢电流的采样,输出PWM信号以及过电流保护程序。

1)通过读取连接电机位置传感器的LPC2210 GPIO口可以获得转子的位置信息,当IO口的当前状态和前一读取的状态一样,说明电枢电流的方向还不需要改变,保持PWM信号输出不变。当IO口的当前状态发生了变化,就需要改变电枢电流的方向了,LPC2210的定时器可以捕获输入霍尔传感器的信号而产生换向处理中断。

2)通过电流传感器获取电枢电流大小,经过A/D转换,控制器通过把转换值与设定值比较,若电流比预定的大就要减小输出PWM信号占空比的值,反之就要增大占空比的值,若电流大小超过的电枢电流的极限值,就产生最高级别的中断申请,禁止PWM输出,起到保护驱动电路的目的。

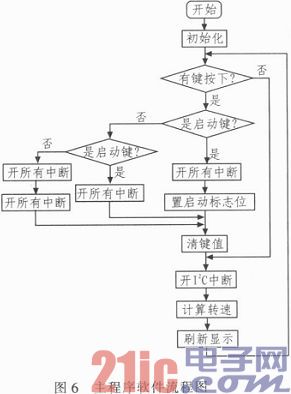

系统软件主程序主要完成系统初始化和双闭环PI参数的设定,电机转速计算和电机启动停止控制等功能。主程序流程图如图6所示。

4 结束语

以LPC2210芯片为核心的无刷直流电动机控制系统,硬件电路简单可靠,采用不同优先级的中断服务,保证了电机工作实时性和可靠性。基于uC/OS-Ⅱ操作系统的支持,本控制系统具有良好的扩展性,可根据需要创建新任务。同时软件设计的通用性良好,只需修改与硬件相关的少许代码,就可以应用到不同的处理器中。