就微控制器在行业中的设计和应用来说,没有哪个行业像工业自动化和控制领域发展得如此迅速。由于中国及亚洲其它地区主要制造工厂自动化程度的提高,新技术被用来提高效率,因此对制造成本以及产品成本有重要的影响。尽管集中控制可以改善任何特定制造工艺的整体可视性,但是可能并不适合那些响应延时和处理延迟会导致故障的一些关键应用。

本文将介绍这种关键应用的几个实例,对于智能和处理能力增加到接近工艺节点的应用,会大大的影响效率和可靠性的改善。新的系统级芯片设计提供必要的智能来实现关键的加工测量和这些参数的控制。本文还将讨论几种SoC设计中特殊的改进,解决当今快速增长的工业领域中设计和选择微控制器所面临的设计挑战以及相关的解决方案。

从历史的角度来看,主要依靠那些具有非常有限制造知识的手工业者来制造商品的时代并不遥远,例如鞋、帽子、衣服、器皿以及其它物品。产品的质量和数量取决于特定手工业者的技能和这个行业的人数。最初的生产线实现了产量的增加,随之而来的是提高了产品的质量。任何指定产品的制造被分割成简单的分离步骤,每个步骤由生产线上的一个工人重复地处理,然后这个工人再将半成品转送到下一个操作者。每一个操作人员仅仅接受针对某个特定步骤有限的培训,整体的处理流程由领班或主管负责。使用不熟练的或半熟练的劳力就可以确保质量、数量的快速提高,以及消费产品的可用性。

这些手工业者和早期组装线操作人员的分离步骤在之后实现了机械化,这实现了从人力资本(人)到控制正在日益中央化的本地机械化工艺流水线的转移。随着中央控制的增加,任何特定工艺步骤的可视性(特别是在早期)越来越低,中央控制指令发布到实际执行的延时变得越来越长。某些时候,作为集中控制相关的响应时间延时的产生和影响的函数,整个工艺的吞吐量的影响比每个单独的工艺步骤的限制还要大。

当前的工艺优化策略包括从模拟到数字I/O(传感器和驱动器)的转化、分离工艺步骤的衔接,以及从单一的集中控制拓扑到一个分布式的拓扑结构迁移。由于智能的需求需要更进一步靠近工艺节点以及每个步骤/任务,大型的通用工作站以及处理器让位于更专用的解决方案,例如微控制器和FPGA实现。

随着更多的处理和判决的实现脱离本地,以及客户服务器中央控制模型变成一个类似“对等”的分布式模型,这就需要向更先进的混合信号SoC发展。像PLC和 I/O模块、温度/工艺控制器、CNC机床这样的设备类型,以及例如流量/高度测量、编码器/解析器、测量仪/指示器/极限报警、电机保护以及断路器等其它应用,将成为进一步改进本地智能的主要应用,这些将以单芯片的形式实现,这些单芯片中将集成多通道、混合信号A/D转换以及专用的h/w处理和辅助的MCU系统管理。

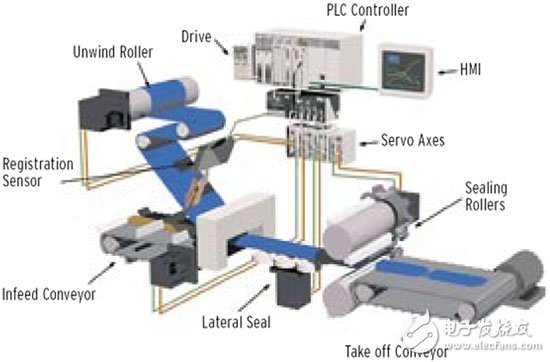

利用PLC和I/O模块、电机驱动控制器和多轴控制器的一个实例是典型的包装应用,这种应用包括一个用于卷绕材料的退绕辊子、一个用于传送需要包装物品的进料装置,以及一些封口位置和一个完成包装后移走物品的传送装置。

当被包装材料的注册信息比较差、包装材料的张力不一致以及封装较差时,这种系统的开环控制通常导致低的吞吐量(效率)和较差的质量。最终的结果就是因为额外的QA检查、监控以及产品损坏而增加了单位成本,且不说连续监控所增加的额外人力成本(见图1)。

图1:工业控制中的开环系统示意图。

相同系统的闭环作业将增加参数的监控和反馈功能,例如辊子的扭矩、速度和辊子上剩余材料的数量(长度)、进料和出料传送装置的速度/张力、封口辊子的温度和压力、待包装产品的注册/定位以及任何一个关键单元的震动。上面例子中主电机驱动函数(速度、张力和位置)的控制可以看成是一个伺服系统,可以通过增加像温度和振动这类的二次测量来实现。

在伺服系统中,通过位置、速度/角速度和电流环实现闭环操作。

位置环路通过输出一个带有由编码器或解析器提供的旋转角度反馈信息的速度/角速度命令,使电机的旋转角度能达到所要求的位置。速度环路通过环路中的这一部分来控制由位置环路所设定的电机旋转速度,环路由来自编码器或解析器的反馈数据来关闭。速度环路输出是电流环路的输入,它为电机提供实现指定位置和速度的电流。电机电流值被反馈到电流环路,将命令和响应值之间的差值尽可能地减小到零。Teridian公司获得专利的单转换器技术架构和应用在其用于测量单相或多相功率测量的能量测量器件71M651x系列中的技术非常适用于这些类应用要求的高精度电流测量。

一种用作断路器和继电器保护的漏电跳闸器的新器件――71M6-03也非常适合上面谈到的包装应用中的电机保护。利用Teridian公司的专利的单转换器技术,71M6?03集成了22位的Δ-∑ ADC、6主1次的电流传感器输入、数字温度补偿、精确的电压基准、32位的可编程计算引擎、定时器、实时时钟(RTC)、两个UART和一个单周期执行8位MCU。

采用内置的数字di/dt积分器,这种可编程器件支持电流变换器或者Rogowski线圈,用于任何或所有输入通道,并提供瞬态和延时的过电流、地泄漏、接地故障、电弧故障保护功能。而且,器件可能被配置成支持数量任意的、能够适于现场特定负载的传统和惯用保护算法。可编程32位计算引擎(CE)接收和处理来自22位A/D转换器的所有传感器数据,同时独立于8位MCU运行,8位MCU负责处理更高的系统层面的管理和通信任务。这种混合信号测量子系统的分离以及管理子系统能够提供高速度、高可靠性和优异的动态范围,没有外部中断或不必要的处理开销。

整合一个多路复用输入到22位 Δ-∑ A/D转换器,实现了最低成本,还改善了增益一致性、偏移一致性、降低了串扰并增强了设计灵活性。此外,Teridian公司的71M8100测量控制器器件利用相同的高性能架构开发,能够共享很多相同的功能,此外还有三个输入可以被用于感测和控制二级参数,例如温度、振动、流程、压力和湿度等。

总而言之,通过利用更专用的SoC解决方案来实现闭环系统,降低了延时时间,工艺流程智能和控制可以从集中模式转移到分布模式,不仅提高了效率和质量,还相应地降低了单位成本。进一步讲,出现了进一步提高工业自动化、保护和控制的创新机会,并且可以用相同的基本芯片级架构来解决。