摘要:目前在大型同步机组的启动中普遍采用静止启动变频器(SFC)控制方式。针对SFC的控制要求,进行启动变频器控制系统设计。控制系统采用底板总线设计思路和双CPU控制模式,不但满足SFC的快速控制要求,而且易于扩展,同时可作为新能源发电的通用控制平台。通过在潘家口抽水蓄能电站改造中的SFC应用,验证控制系统设计的稳定性和正确性。

1 引言

目前大型同步机组的启动普遍采用SFC控制方式.SFC已经成为抽水蓄能机组变频启动的标准配置。而国内抽水蓄能机组变频启动器全部采用国外的产品,导致投资成本高,维护和更新困难。突破SFC产品的关键技术和难点在于打破国外企业的SFC产品垄断.实现10 MW级特大容量变频器的国产化。

控制器是SFC控制系统的核心。近年来,随着计算机技术的发展,出现了高速处理芯片,使得人们可采用具有高速运算能力的数字信号处理器(DSP)作为核心,应用现场可编程门阵列(FPGA)作为接口控制的双CPU设计模式。

这里对抽水蓄能机组的启动控制原理进行了简要介绍,对控制器的设计进行了详细阐述。经过在潘家口抽水蓄能电站的实际投运,验证了控制系统设计的有效性和稳定性。

2 SFC系统启动控制原理

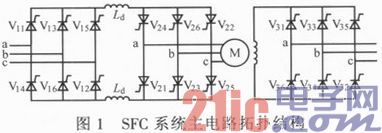

SFC主电路拓扑结构如图1所示。系统主要包括网侧整流桥、平波电抗器、机侧逆变桥、大功率同步电机和励磁整流器。

由图1和同步电机模型可得:

该SFC为“AC/DC/AC”电流源型,整流器将交流电整流成直流电,逆变器再将直流电逆变为频率可调的交流电,中间的平波电抗器用于整流器输出后的平波和去耦,使变频器主回路的直流电流波形平直、脉动小,具有电流源特性。基本工作原理为:控制系统根据电机转速和位置信号,控制晶闸管静止变频装置对同步电机进行变频调速,从而产生从零到额定频率值的变频电源,同步的将机组拖动起来。由于抽水蓄能机组变频启动的特殊性,其启动加速过程一般分为“脉冲换相”运行和“自然换相”运行两个阶段。

3 静止启动变频器控制系统设计

3.1 系统组成

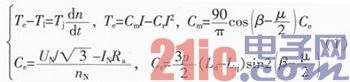

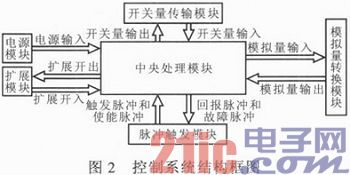

抽水蓄能电站SFC包括中央处理模块、开关量传输模块、模拟量转换模块、脉冲触发模块、电源模块及扩展模块。控制系统结构框图如图2所示。

控制模块之间采用底板总线方式,除电源板和主机板的物理位置固定外,其余板件物理位置之间可以互换。只要在主机板上修改程序,即可对其余板件进行正常的读写操作。

底板总线中有4位地址线、8位数据线、8位板件选择线、10位芯片选择线,分别用来区分开关量板、接口扩展板、两块光纤接口板和模拟量板。

控制器对DSP的地址A0~A21译码采用三段式译码方式。A0~A3 4位地址直接和底板的总线连接,对各板件中的芯片地址直接使用;A4~A7 4位地址通过FPGA的译码,产生片选信号,10位片选信号与每个板件相连,选中板件中的芯片,作为使能信号;A8~A11 4位地址通过FPGA的译码,产生板选信号,8位板选信号分别与开关量板、接口扩展板、两块光纤接口板、模拟量板、扩展量板1、扩展量板2、扩展量板3相连,选中板件。

人机界面采用工控机进行显示,工控机和主机板通过232串口进行数据交换。

3.2 系统硬件设计

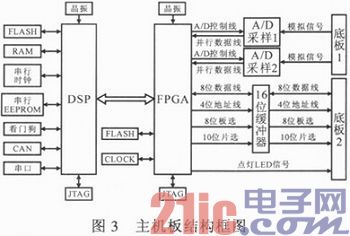

3.2.1 主机板

主机板主要核心器件为TMS320F2812型DSP和XC3SD1800A-CS484A4型FPGA。在主机板上完成A/D采样、开入开出处理、逻辑处理、两个RS232串口通讯、一个RS485串口通讯、一个CAN通讯、总线驱动、软硬件看门狗、日历时钟、EEPROM等功能。主机板结构框图如图3所示。A /D采用MAX1320芯片,8通道,14位转换数据。CONVST信号上升沿采样保持,下降沿开始数据转换,第1个通道转换时间为1.6μs(内部时钟)接下来的通道为0.3μs(3个时钟周期),8通道转换一次共3.7μs。通道信号输入范围为-5~5 V。

3.2.2 开关量板

开入开出光耦采用高电压光耦(隔离电压更高)。开入采用PS2501光耦(绝缘电压5 kV),开出采用TLP127光耦(绝缘电压2.5 kV),可接入24路开关量。每4路共用1路输入电源,24路开关量不共地。16路干接点输出,各接点之间相互独立,无电的联系。

3.2.3 光纤板

两块光纤板的设计完全一样,分别控制整流桥、逆变桥换流阀触发和监视。通过HFBR1521光纤头,将电信号转换成光信号。通过光纤给触发柜提供脉冲触发信号。通过HFBR2521光纤头,将光信号转换成电信号。通过光纤将触发柜发出的光信号转换成电信号,提供触发柜脉冲信号和阀串的状态。

3.2.4 模拟量板

通过SCT(SCT254FK)互感器和运放OP297,将0~5 A的电流信号转换成-2.5~2.5 V交流电压信号。通过SPT204互感器和运放OP297,将0~100 V的交流电压信号转换成-2.4~2.4 V的交流电压信号。采用MAX530 DA芯片,输出0~5 V的电压信号,作为励磁电流的给定值。

3.3 系统软件设计

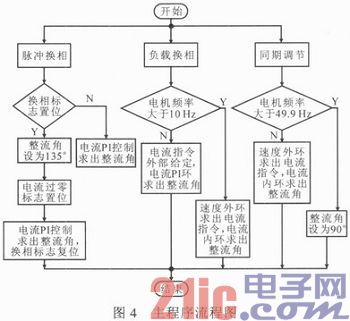

采用TMS320F2812型DSP,由于其运算速度非常快,因而可采用C语言编程,减少开发软件所需的时间。DSP控制程序主要完成电机转子初始位置的计算、脉冲控制角度的计算、同期条件的判断和调试及上位机的实时通讯,主程序流程图如图4所示。

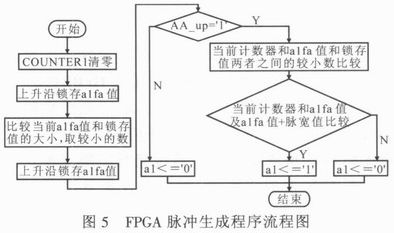

FPGA选用XC3SD1800A-CS484A4,对于所选用的FPGA开发工具而言,既可以用原理图实现设计,也可以用VHDL语言实现设计,针对此系统而言,采用两种方式结合使用,达到最优化设计的目的。FPGA控制程序主要完成地址的译码、控制脉冲的生成、同期相位的判断、过压和过流保护等功能。脉冲生成程序流程图如图5所示。

4 实验结果及分析

此处使用抽水蓄能电站一台容量为96 MVA的同步电机进行SFC的控制启动。额定线电压有效值为13.8 kV抽水蓄能机组的实际参数为:Xσ=0.183pu,Xd=1.051pu,Xd’=0.315pu,Xd"=0.233pu,Ra=0.007 671pu,Xq=0.809pu,Xq”=0.266pu,Tdo’=4.66pu,Tdo”= 0.059pu,Tqo”=0.05pu。在抽水蓄能机组启动阶段,由于电机的转速慢、电压低,无法靠机端感应电压进行脉冲换相,采用强迫换相的方式,进行阀组间的换相,换相电流波形如图6所示。

抽水蓄能机组在转速达到额定转速的97%时,开始进行同期电压的调节,同期调节电压波形如图7所示。由图6,7可知,SFC在启动阶段和同期阶段的电压和电流控制稳定,可以快速启动大型同步机组。

5 结论

此处将DSP和FPGA相结合,设计了一套静止启动变频器控制系统。数字电路部分设计以FPGA和DSP为核心,利用FPGA的时序严格、速

度快、可编程性好等特点,将所需要的各种控制和状态信号引入FPGA,利用FPGA的大容量和现场可编程的优势,根据不同要求进行现场修改,提高了系统设计的成功率和灵活性。同时,DSP的引入极大地提高了系统的数据处理能力和速度,能够完成复杂的控制算法。实验验证了控制策略的正确性和控制平台设计的有效性,为静止启动变频器产业化奠定了基础。