虽然驾驶室内的汽车数据和显示夺人眼球,但幕后的电源管理对实现可靠、高效运作却至关重要。

现今的汽车设计中有一项很有讽刺意味的事情:能源效率越来越高,但其承载的电气要求却越来越多。这些要求包括了从一系列安全相关功能到车内舒适性、连通性和娱乐功能的方方面面,例如基本的AM/FM收音机、卫星无线电、多媒体系统接口、GPS、蜂窝支持、Bluetooth®、互联网/Wi-Fi®等等。

图1. 光鲜的汽车中控台幕后是复杂的电路和系统互连,所有这些都要求稳固的直流电源以及先进电源管理的支撑。

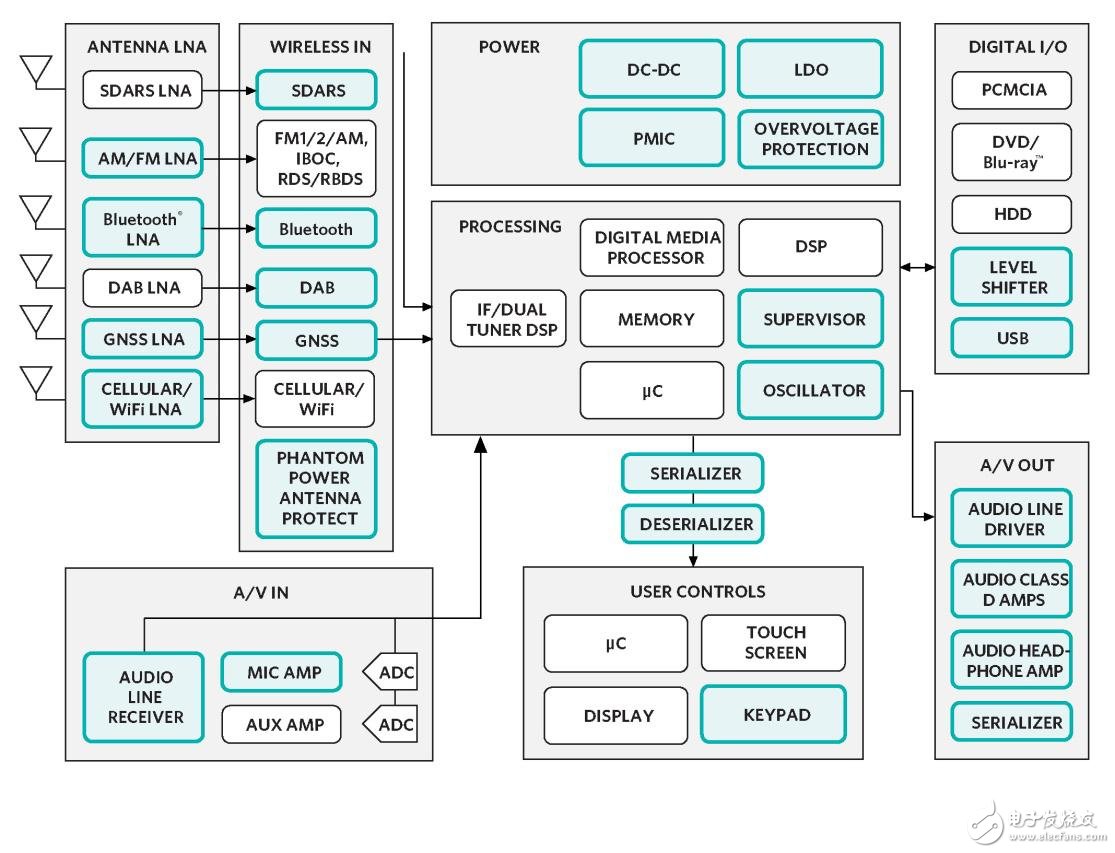

其中许多电子子系统都位于所谓的“无线音响单元”中(图1)。无线音响单元是用户中控台和仪表板的核心部分,其中包含了各种显示、信号连接功能、用户界面和内部电子部件,或者是这些部件的连接集合点(图2)。这个仪表舱位可能集成了多达8到10个主要子系统。所以,这是提供多个直流电源以及处理散热的关键位置。

图2. 汽车中控台背后的车载无线音响单元支持的大量复杂功能。

无线音响单元电源挑战

与许多复杂的子系统一样,无线音响单元设计必须平衡相互冲突的电源要求和限制。一方面,需要为处理器、存储器、显示屏等提供电流大小不一、非常稳定的电压。这些DC-DC调节器必须具有较高效率,将电源子系统引起的温升降至最低,包括调节器本身及其支持的电子器件。其中许多调节器在提供维持关键电路工作(无钥匙进入、时钟、报警,以及部分存储器功能)所需的几个毫安电流时,也必须具有较高效率。当汽车表面上“关闭”几天甚至几周时,这尤其关键,使汽车电池设计不会放电至低于下次启动所需的电量。

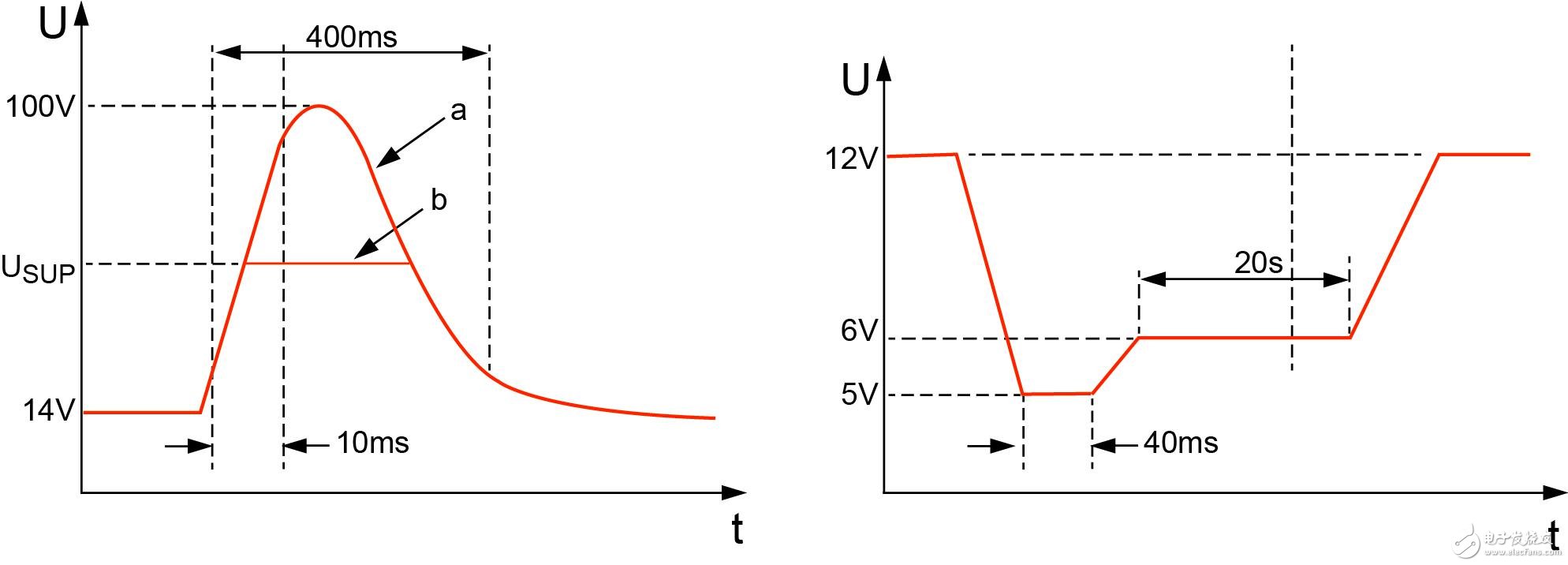

除这些基本的挑战之外,还有汽车的电气和热环境。尽管在原理上汽车是由电池供电的,具有稳定、纯净的直流源,但现实完全不同。汽车的基本直流电源噪声较高,在启动(冷启动)时具有较大、突然的压降,会使电压下降至标称值的一半。在极端情况下,负载突然断开时,电压轨会产生尖峰脉冲(称为“抛负载”),造成高达42V的瞬态(图3)。

图3. 标称12VDC电池电源实际上是一个复杂并且一定程度上有害的电源,如以上电压与时间特性图所示,其中:a)抛负载浪涌;b):冷启动电压。

因此,通常由标准铅酸电池提供、容限较小的标称12.6VDC电源实际上具有较宽的静态和动态摆幅,使调节功能的设计变得更加复杂。所以,设计的调节电路必须能够承受这些瞬态效应,即使发生这种情况时也能正常工作。

在恶劣的汽车环境下,还有另外一项考虑事项:电磁干扰(EMI)。车内的RF电噪声非常多,其中部分来自于内部,部分则来自于外部环境;必须严格要求包括电源子系统的所有电子功能所产生的最大EM (幅值和频谱),以及对周围EMI的抗干扰性要求。

除了众所周知的汽车基本电源问题之外,还有一个新问题: 越来越多的汽油引擎汽车采用“启停模式”,以降低油耗。在停车标示以及等红灯或类似情况时,关闭引擎;然后当驾驶员踩下油门踏板时,在几分之一秒内重新启动引擎,将空转油耗降至最低。然而,汽车每次停止后再重新启动,重复性地对电气系统造成抛负载和瞬态;而在走走停停的交通环境下,这种现象非常频繁。

如果这些情况不足以担心的话,那么所有这些电子问题所带来的是一项非电气但却与之密切相关的严重问题:音响单元的热环境;在外部温度高达+85°C (185°F)以及内部温度高达+105°C (220°F)的环境下,必须正常工作。存在两方面的问题:调节器发热对音响单元的总体热负载产生影响(对单元内的其它电路不利),同时调节器本身又必须在高温下正常工作。

解决问题的几种途径

设计者必须通过多种方法来提供不同的电源,音响单元必须使集中在这里地部件正常工作。最直接的方式是采用多个汽车兼容线性和开关式DC-DC调节器,每种直流电源一个。

尽管这种方法可行,但选择适合每个电压的线性或开关调节器IC需要技巧,确保其满足要求,然后将全套调节器封装在音响单元的电路板空间范围之内。根据开关调节器使用的频率,可能存在严重的EMI及混频(外差)干扰,产生不可知的性能问题。

较好的方法是采用高度集成的电源管理IC (PMIC),例如Maxim MAX16993或MAX16930,这些IC提供多个直流电源,专门针对汽车环境而设计。

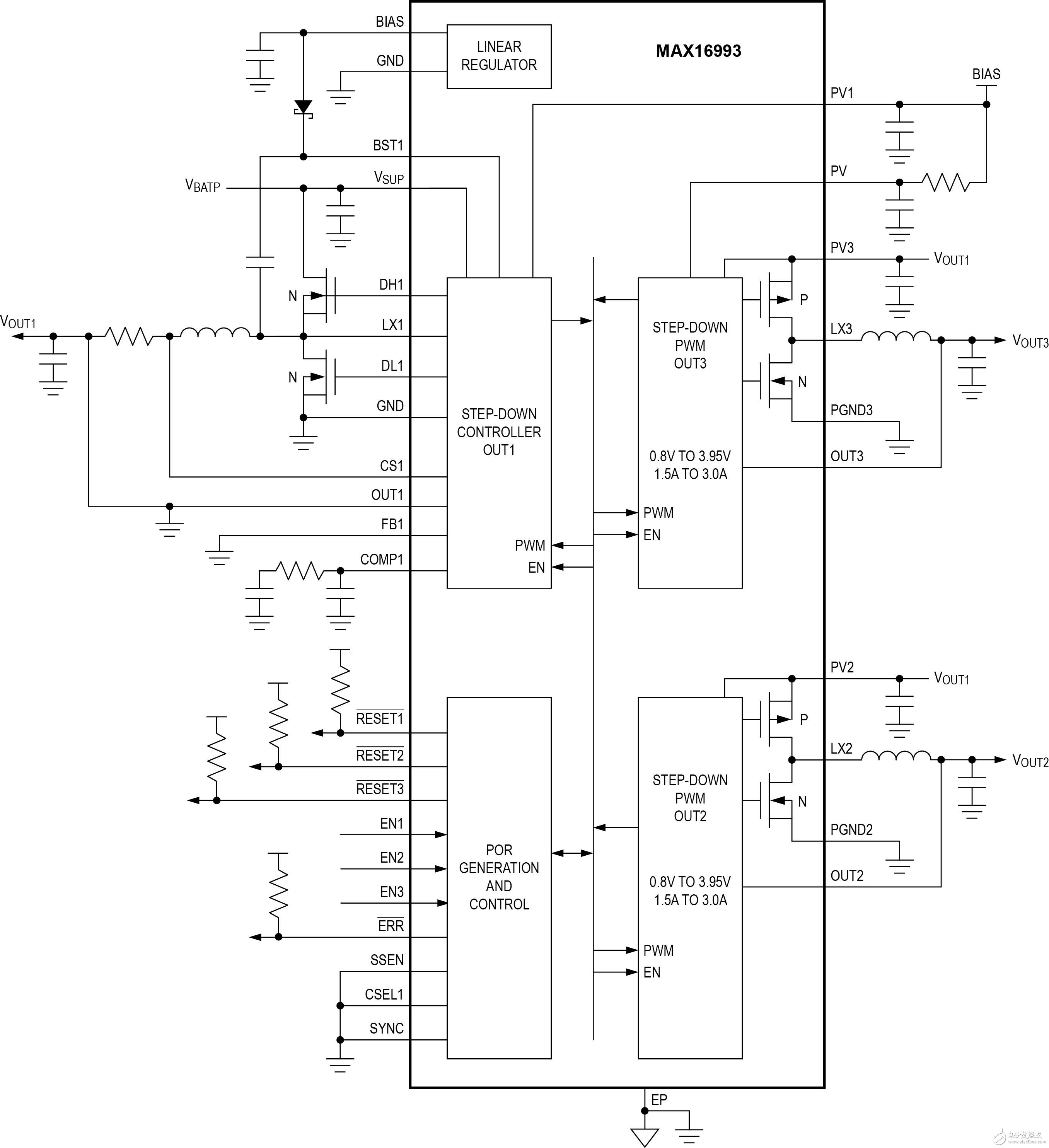

·MAX16993(图4)是一款多路DC-DC调节器,以单片、小型封装提供三路输出。器件包括一路直接从汽车电池供电的高压降压控制器(OUT1),以及从OUT1级联输出的两路低压降压控制器(OUT2/OUT3),每路可提供高达3A输出电流并带有集成FET。低压输出范围为0.8V至3.95V,可以是固定电压输出或通过电阻分压器调节输出电压。

图4. Maxim MAX16993 DC-DC降压电源控制器提供一路高压输出和两路低压输出,针对汽车环境特别优化性能和功能。

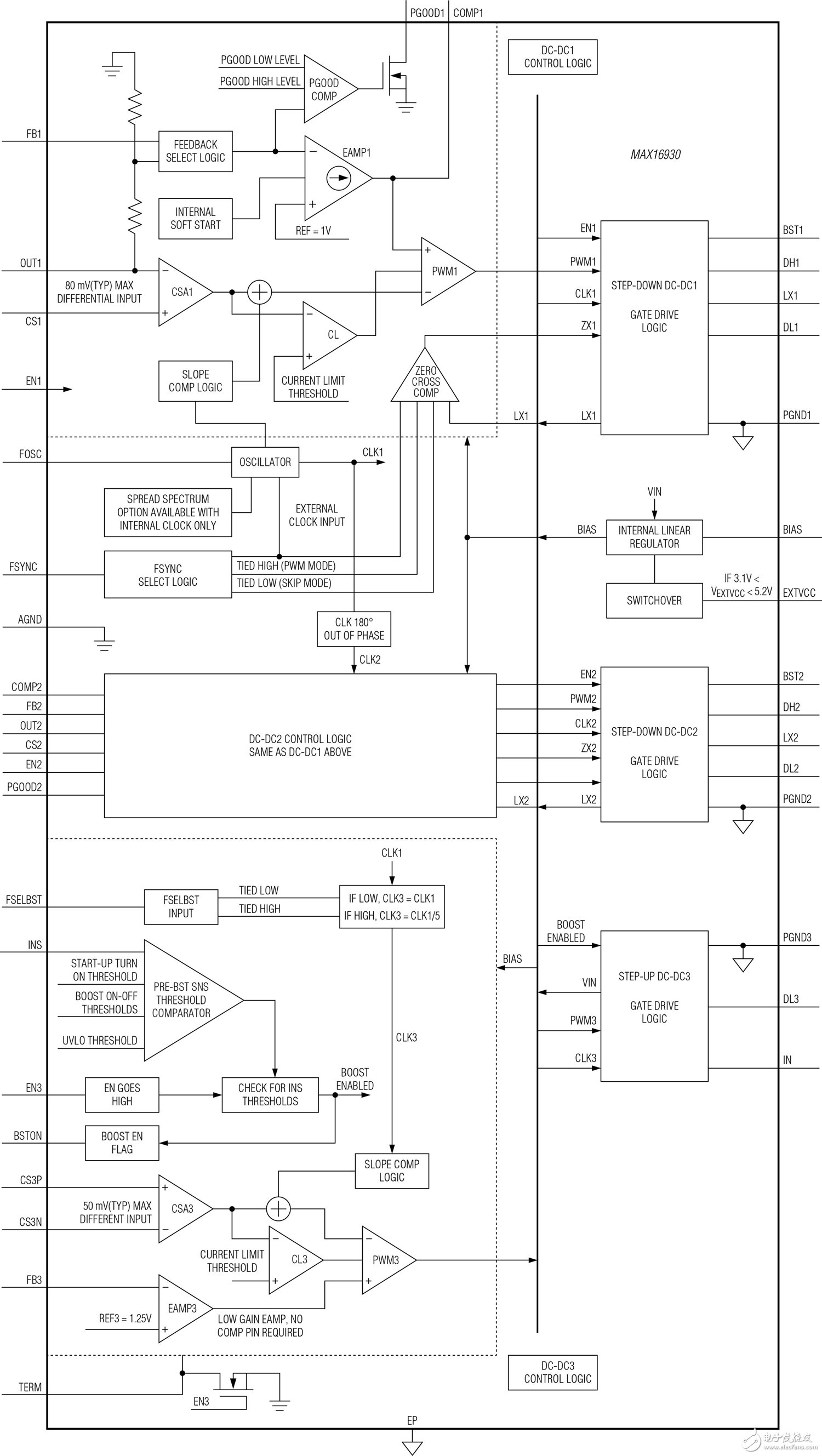

•MAX16930(图5)也提供三路输出:两路直接从汽车电池供电的高压降压控制器,以及前端的预升压控制器,以确保系统在冷启动事件期间正常工作。这些输出可在1V至10V范围内调节。当汽车电池下降至用户选定的电平以下时,使能预升压控制器,能够保证系统在低至2V的电池电压下正常工作。

图5. MAX16930也提供三路输出,包括用于一个调节器的预升压,以确保系统在冷启动事件期间正常工作,此时电源电压可能下降至低至2V。

这些IC的高压输入控制器可直接由高达36V的电池电压直接供电,可承受高达42V的抛负载瞬态。空载条件下,MAX16930的静态电流仅为20μA,MAX16993仅为30μA,使其非常适合“休眠”汽车模式。两个高压控制器设计采用2MHz开关频率,以避免AM波段EMI问题,将外部元件尺寸降至最小。如果需要,开关频率可设置为低至200kHz。

为解决关键的EMI问题,MAX16930和MAX16993均提供用户可选的扩谱功能,大幅改善峰值EMI。器件通过在较宽频带中分散杂散能量,同时将整个频带中的幅值降低。此外,这些器件的设计特意减慢了开关频率的上升/下降速率,大幅减小产生的EMI,虽然效率略有降低。强制的EMI要求比效率要求更难以满足,所以这种平衡实现了两种相互冲突要求之间的可接受折中。

为满足用户的电路板安装需求,器件提供两种封装:TQFN-EP和侧面防潮的QFNDEP封装。MAX16930封装尺寸为6mm × 6mm,MAX16993封装尺寸为5mm × 5mm。器件具有过热和短路保护,工作在-40°C至+125°C温度范围。得益于具有低静态电流(IQ)的高压、高频半导体工艺,Maxim采用创新设计和改良拓扑,实现以上总体性能。

相对于利用分立式调节器IC堆积而成的“零碎”方案,这些IC具有优异的性价比。这些IC将设计者的困难降至最低,使其能够满足电子无线音响单元中汽车电源面临的困难并且越来越严格的效率、可靠性及EMI要求(另一种所谓的负载点(PoL)方法看起来好像是一种可行的方案,但其总体性能及系统可靠性方面存在严重缺陷)。高度集成器件有效地解决了问题,同时最大程度降低设计困难和折中妥协。