0 引言

汽车发电机电压调节器,是汽车供电系统的一个关键部件,其用途是稳定汽车发电机的输出电压,使其不受发电机转速变化和负载变化的影响。该产品的质量状况的好坏,直接影响到车辆的正常行驶。

多年来,对汽车发电机电压调节器的电气性能测试,一直沿用在发电机测试台上进行测试的传统方法。由于整个测试系统设备庞大、价格昂贵、耗电量大、操作复杂。所以只有调节器生产厂具备该测试系统,一般的使用单位和汽车电器维修单位都不具备使用该测试系统的条件。所以对汽车发电机电压调节器的电气性能测试,一直是困扰各电机厂及维修市场的难题。

汽车发电机电压调节器多功能电子测试仪器,是多年来汽车行业不论是电机厂还是维修市场,都急需的电气性能测试仪器。多功能测试仪以计算机为应用平台,结合最新的集成器件和电子应用技术,具有测试准确、稳定可靠、操作简单、智能化程度高的特点,它将替代现有庞大的汽车发电机电压调节器测试系统,是一项填补国内空白的研究课题。

汽车发电机电压调节器多功能电子测试仪器在相关领域推广应用后,将取得较高的社会效益和经济效益。已开发的BL-2型单一功能电压调节器静态测试仪已成为国内多家电压调节器生产厂及发电机生产厂的检测仪器,但其只适用于中小批量、单一功能电压调节器的测试,不能满足市场的功能需求。为此又开发了BL-4型多功能电压调节器综合参数静态测试仪,适用于三引脚单功能、多引脚单功能、多引脚多功能等不同产品的多项参数的检测。

1 测试信号采集与转换电路的设计

汽车电压调节器的主要参数有调节电压值、转速特性、负载特性、温度补偿系数和饱和压降,其中转速特性与负载特性是与发电机匹配有关联的参数,不适合做静态测试,须在发电机测试台上进行动态测试。

1.1 多引脚多功能电压调节器的静态测试

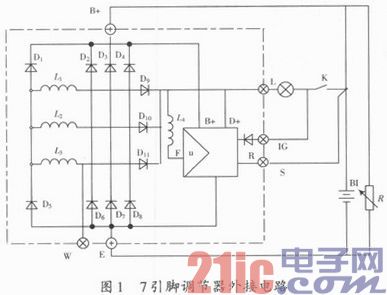

该调节器的特点适合装配无激磁整流管的发电机,调节器具有双重功能,即调节器功能和指示灯功能,其中的典型产品是夏利发电机用的7引脚调节器,其外电路的连接如图1所示。由于调节器功能和充电指示灯控制功能相互独立,可对两个功能分别进行静态测试。

调节器功能:可将B+、IG、S、W并在一起接测试仪+极,F、E分别接测试仪的相应接线端子(如图1所示),L串接指示灯后接正极,电压表指示的数值即为调节电压值。将W端从正极上断开,指示灯亮;接上则指示灯灭,说明指示灯功能正常,否则为不正常。

1.2 三引脚单功能调节器的测试

1.2.1 调节电压值的测试

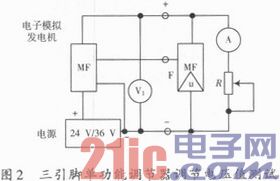

测试电路如图2所示。测试原理:将电源输入电子模拟发电机,不接调节器时,发电机+、-极输出电瓶电压,测量14 V调节器时约8~10 V,测量28 V调节器时约16~20 V,将调节器的引脚按极性分别接到电子模拟发电机上时,电压表显示的数值即为调节器的调节电压值。用此方法测量调节电压值,不须手动调节,数据准确,效率高。测量精度取决于电子模拟发电机。

1.2.2 输出端导通压降的测量

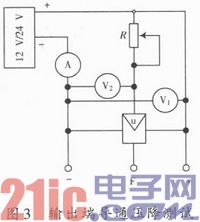

输出端导通压降(即功率管导通压降)的测试电路如图3所示。调节电阻R至电流规定值,此时电压表读数即为调节器导通压降。该压降越低,调节器的自身消耗也越小。

1.3 多引脚单功能调节器的静态测试

多引脚单功能调节器也可以用静态方法进行测试,因为任何一个电压调节器,只有三个电极是必备的和不可缺少的,这就是E、B+、F,其他引脚均起辅助功能,只要将辅助引脚进行技术处理,都可以用静态方法进行测试。

2 数据采集系统的设计

2.1 硬件设计

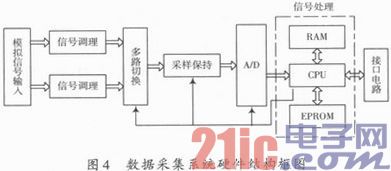

数据采集系统由信号调理电路、多路切换电路、采样保持电路、A/D转换电路、信号处理电路组成。其硬件结构框图如图4所示。A/D转换模块采用ADC0809芯片,其为CMOS单片型逐次逼近式A/D转换器,具有8路模拟开关、地址锁存与译码器、比较器、8位开关型D/A转换器和逐次逼近寄存器,满足本系统要求。信号处理模块采用AT89C51单片机,其为一种低功耗、高性能的8位单片机,片内带有一个4 KB的FLASH可编程、可擦除只读存储器(PEROM),采用了CMOS工艺和ATMEL公司的高密度非易失性存储器(NURAM)技术,而且其输出引脚和指令系统都与MC S-51兼容,是一种功能强,灵活性高且价格合理的单片机,适合本系统使用。通信接口采用RS 232异步串行通信标准接口,并利用MAX232芯片进行RS 232与TTL电平之间的转换。

2.2 数据采集系统软件设计

系统的支持软件分为汇编服务程序和人机界面高级语言处理程序两类,两者的有机结合达到了高速控制、操作界面简便、交互友好、功能齐全的目的。

汇编服务程序主要包括主程序、A/D转换程序及其中断服务程序、ASCII码转换程序、串口通信程序。程序设计中采用模块化设计方法,各功能模块相对独立,由主控模块调用。模块层次分明、思路清晰,可读性强,极大地方便了软件调试和移植工作。这里给出主程序和ASCII码转换子程序。主程序主要完成调用各子程序以及中断服务程序的准备工作,其程序流程如图5所示。ASCII码转换子程序采集卡采集到的数据在输出到计算机之前,必须先转换成ASCII码,才能在屏幕上显示。程序流程如图6所示。

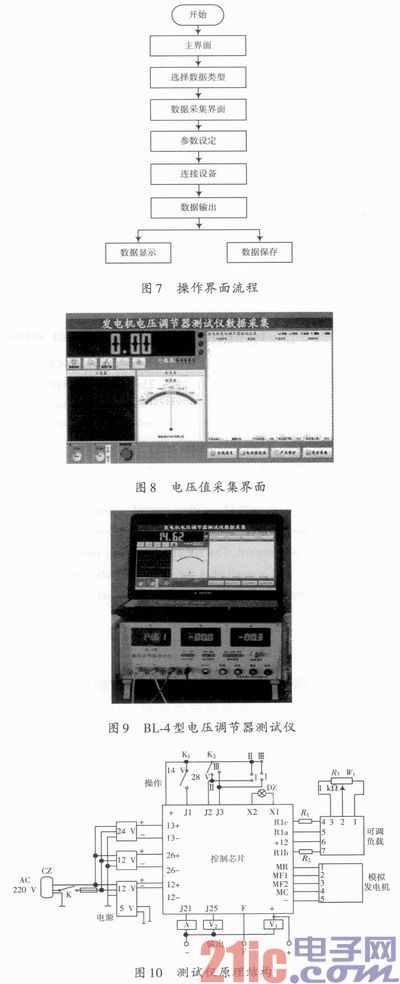

3 可视界面的软件设计

为给用户提供方便的图形界面和全面的数据信息,采用Visual Basic语言进行人机界面设计,包括参数设定、数据显示、数据输出三个主要功能,操作流程如图7所示。图8为电压值采集界面。软件在第一次使用运行时,需要对屏幕右下角功能配置区进行相应设置。全局设定包括采集频率、取值周期、是否自动保存和自动保存取值次数等内容的设定。电压值校准是为了保证软件显示数据和测试仪面板显示数据一致,进行电压值校准设置时,必须先开启测试仪电源,并保证采集卡已经正确连接到电脑上。产品维护是配置所测试产品数据的合格范围,在此范围外的测试数据为不合格记录,必须正确配置。

4 测试结果分析

BL-4多功能电压调节器静态测试仪如图9所示,由测试部分和数据采集部分组成。测试部分用来测试汽车电压调节器的电气性能参数,并可以显示输出数据,其原理结构如图10所示,包括电源、电子模拟发电机、控制、输出、操作及可调负载6个模块。电源部分设置3组开关,用于测试不同系列产品的不同参数。数据采集系统的作用是将电压调节器测试系统的测试结果传输到计算机中,并通过人机界面记录、保存数据,以便进行成批分析、处理数据。

测试室温为23℃,发电机转速为6 000转/分,14 V调节器负载电流为9 A,28 V调节负载电流为5 A时,动态测试与静态测试的调节电压值见表1。说明静态测试结果接近于动态测试结果,相对误差小于0.14%,满足调节器标准要求。

5 结论

经过一年多的试用,BL-4多功能电压调节器综合参数测试仪,同时操作方便,成本低,既适用于中小批量、单一功能电压调节器的测试,也适用于大批量生产、多功能电压调节器的测试,并可以进一步统计、分析和预测大批量产品的性能和可靠性,测试精度可以达到动态测试的0.1%,高于市场上同类产品,具有很强的推广性。