3.2 全桥驱动电路的逻辑控制电路

换相控制逻辑包括根据当前转子的位置控制电桥上下桥臂,正确给出绕组通电;通过对绕组通电的时间比例控制速度;对电桥实施死区保护,防止烧毁MOSFET和驱动电路.所以设计的逻辑控制电路具有以下特点:采用逻辑门电路与RC延时电路,避免了控制时出现死区;另外增加了电机绕组续流功能,保护了控制管.两个电机的电桥逻辑控制电路一样,这里给出了其中一路,如图5所示.

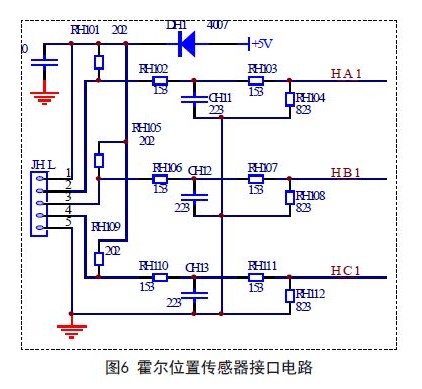

3.3 霍尔位置传感器接口电路

无刷电机内置的三个位置传感器(霍尔)采用5V电源供电,由于电机内部电磁场的作用以及工作时的干扰,对霍尔位置传感器及其电路的电源要求非常高,这里我们采用独立电源供电,此外对传感器脉冲检测电路进行了滤波处理(同时在软件中也做了相应的处理),以提高抗干扰能力,这里图6霍尔位置传感器接口电路仅画出其中一路,具体电路如图6所示.

3.4 电桥驱动电路设计

如图7所示,全桥驱动电路的每一相都由上.下臂组成,这里给出了其中一相的电原理图.

其中上桥的控制信号高电平有效,下桥的低控制信号电平有效.针对MOSFET的D-S导通时存在导通电阻Ron,同时考虑电机工作电流较大,这里采用专用驱动芯片IR2103,可以解决死区保护等各种问题.

限于篇幅,其它接口包括串口通信.模拟采集.油门电路输入.转弯电压输入.过流采样.电池电压采样等原理图没有一一列出.

4.控制软件设计

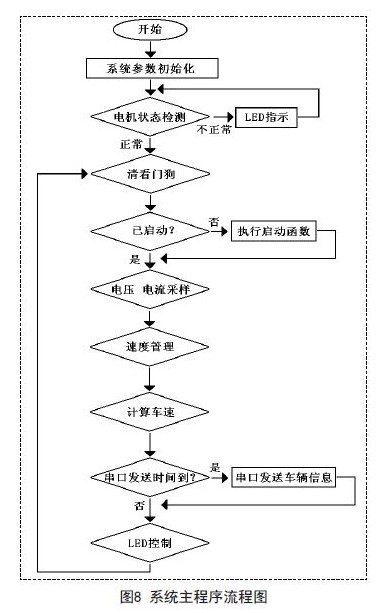

为了实现对电动汽车的智能控制,本系统中软件包含以下功能模块:两个无刷直流电机位置检测模块.电机换相逻辑控制模块.速度调节模块(转速采样.PWM正转和反转.PID控制等).安全管理模块.电子差速转弯模块.串口通信模块等功能.系统软件编程采用模块化结构,以增加调试的灵活性.修改的方便性.移植的通用性.软件包括主程序.中断程序和相应的功能子程序.主程序流程图如图8所示,主程序主要完成对控制寄存器.数据信息单元的初始化以及对各模块的响应.程序启动后首先是进行初始化,然后对电机状态检测并进入启动模块以及速度管理模块,在出现异常时进入安全管理模块,并通过串口向外部发送车辆状态信息.下面简单介绍下几个主要模块.

4.1 系统初始化

本系统采用11.0592MHz(Fosc)晶体振荡器,处理器工作频率为4倍主频即4 4 . 2 3 6 8 M H z;TIMER0的0通道中断实现霍尔位置信号查询以及软件定时,设置为IRQ中断,分配为最高中断优先级,以确保电机换相最快响应;AD转换器频率设置在1MHz,由软件定时启动转换,并采用查询标志位(AD完成标志位)方式确定转换结束并读取转换数据;在PWM通道0产生0.1ms(相当于10KHz)的PWM波,通道2和4在此基础上产生占空比可调的波分别控制两个电机转速;串口以57600的波特率定时向外发送电机相关信息,1个起始位,8位数据,无奇偶校验位,1个停止位.

4.2 模拟量采集

油门采样电压.驱动电机过流采样电压.转弯角度传感器采样电压和电池欠压采样电压通过模拟开关4051(8通道选1)切换后输入片内AD转换器(AD0.7通道),其中通道选择控制信号由CPU的P1.2~P1.0实现.由于采样电阻上的电压比较小,因此在采样输出端和模拟开关间加一级放大电路,对采样电压进行适当放大,并用跟随器隔离,保证系统灵敏.可靠.安全.

4.3 PID控制

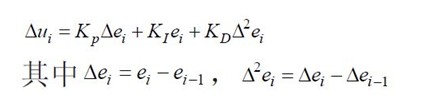

PID控制算法比较普遍,这里直接给出离散PID表达式:

其中:i为采样序号;ui为第i次采样时刻的输出值;ei为第i次采样时刻输入的偏差值;ei-1为第i-1次采样时刻输入的偏差值;Kp为比例系数;KI为积分系数;KD为微分系数;u0为PID控制的原始初值.

由(1)可得到第i-1个时刻的输出值,与(1)相减后得输出值增量:

确定了上述三项的系数,就可以根据前后三次测量值的偏差,计算出控制增量,用此增量去控制PWM波的占空比,实现对电机转速控制与调整.

(4)电子差速

由Ackermann-Jeantand模型得到:

其中δ 为电动车前轮角度; Rin.Rout 为两后内外轮的转弯半径;B.L分别为车体宽度和长度.在计算中只需计算出转弯时内侧轮目标速度,外侧轮目标速度由式(3)得到,实现电子差速.

5.实验及结论

本文基于LPC2132设计了电动汽车后两轮独立驱动控制系统,通过调节两组PWM占空比值,实现对两个轮毂电机的同时调速.通过智能控制系统软硬件设计,实现前进.转向.后退.自动巡航.转向灯指示.电子差速等功能.实验结果表明整车控制效果良好,已经达到实用指标.