近几年来,半导体业对于在3D积体电路应用上使用玻璃一事表现出极高的兴趣。

玻璃因拥有多项独特的特性,因此成为晶圆薄化制程里不可或缺的基板载具,且在2.5D/3D IC和RF应用上时,也可当作穿孔玻璃(TGV)基板材料。以玻璃为基础的解决方案可使客户拥有极大的优势,其优点为可规模经济量产、基板厚度可设计化,加上可调整的热膨胀系数(CTE)和电子特性。

康宁玻璃基板

康宁公司是全球顶尖材料科学创新公司之一,在逾160年间提出多项玻璃解决方案,包括用于电子应用方面的液晶显示器(LCD)基板,以及用于电视机、智慧型手机和平板电脑等消费性电子装置,极为耐用的保护玻璃。

熔融制程为康宁的专利创新技术核心。这项高度精准且自动化的熔融下拉制程,生产出表面极为纯净光滑又平坦,且尺寸稳定的玻璃基板——这刚好是3D IC基板所要求的特性。

在熔融制程里,玻璃溢出槽两侧的边缘后,会在下方再次凝合后形成单片玻璃。在形成的过程中玻璃的外侧表面并未接触到其他物质,而有极为纯净的品质。

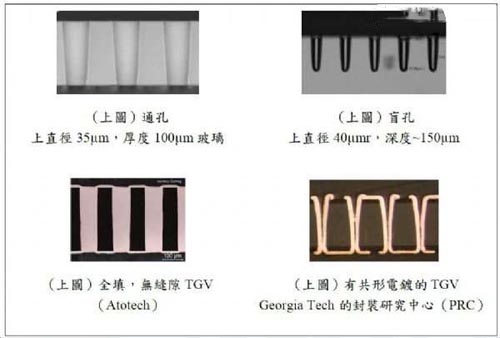

图1:展示高品质金属化在通孔和盲孔玻璃基板上。

玻璃的性能表现和成本优势

制造矽通孔载板在成本和电性表现上有很大的挑战,因此使得玻璃成为具吸引力和可行的解决方案。

矽通孔载板面临的挑战之一,即为在组装和使用时因热形变造成的载板卷曲情况,主因为CTE不相符的情况,这会成为材料在可靠性评估上的一大考量。相较于矽,玻璃的一大优势即为CTE的可调性,此可改善晶圆叠层时所造成的卷曲情况。玻璃还有多项特性,像是低电耗损率、低介电常数和超高电阻率,使其成为理想的载板。

玻璃除在CTE和电性方面具优势外,封装解决方案也必须拥有成本效益。康宁的玻璃熔融成型技术,在品质、尺寸经济规模化等优点都可达到降低成本的目标。此成型制程不仅能生产出极纯净表面、低总厚度误差(TTV)和极佳的平坦度,还能生产出多种尺寸的玻璃,其厚度仅为100 μm。因此提供厚度可选择性的大尺寸晶圆或面板形式的TGV基板,即无需再进行抛光和削薄的程序,也就可再降低制造成本。

利用现有设备和制程

能够利用现有晶圆和面板设备制程是非常重要的一件事,盲孔填满金属化是最适用于现行以晶圆为基础的设备,而通孔金属化则最适合用于许多以面板为基础的制程。康宁已开发出制作高品质孔洞的先进制程,能在薄型(像是100μm)和厚型(例如700μm)玻璃上制作通孔和盲孔(请见图1)。

再者,康宁已与产业领导厂商进行密切合作,运用以晶圆与面板为基础的金属化方式来填充玻璃孔洞。TGV基板的填充方式与终端应用息息相关,成本、生产能力、导电性、密闭度等要求会影响到金属化的方式。因此康宁与产业多个单位合作,像是RTI、Atotech、i3 Electronics、工研院(ITRI)、Georgia Tech的封装研究中心等,证明出完整的金属化技术的适用性和可用性。此用来验证的玻璃基板晶片测试结果显示出,相对于矽基板,使用玻璃孔洞能达到更好的电性、热和可靠性表现(请见图2)。

利用面板相关制程来达到经济规模制造的能力,是另一项落实成本效益的重要因素。目前业界已有许多设备能被应用来制造面板形式的穿孔玻璃载板和其对应的电子元件,包括填孔步骤和微影制程。

日前康宁已与Rudolph Technologies、i3 Electronics与Atotech完成合作,证明出运用现有机台设备来制造面板形式的穿孔玻璃载板和其电子元件,包括填孔步骤和微影制程。RDL(Redistribution Layers)的结果显示出,能准确将金属镀在玻璃上(请见图3)。

结论

如同讨论的内容,玻璃在针对通孔载板、RF及其他应用方面可提供具成本效益的解决方案,且有庞大商机。因玻璃的电性、CTE等可调整的材料特性,加上康宁独特的成型技术,藉由规模经济和厚度可设计化来降低成本。

我们已进行许多动作来验证将玻璃当成载板基板的价值。康宁持续与供应链的合作夥伴密切合作,以运用现有业界设备机台和流程来制造穿孔玻璃载板、提升可靠性,并且和下游供应链一起开发与验证制程,让穿孔玻璃载板解决方案更接近商业化的程度。