天线方向图是天线的重要指标,天线测试的目的是检验天线的辐射特性。早期的天线测试主要依靠手工,误差大、效率低。随着计算机应用技术的发展,出现了用于天线测试的自动控制系统,有效的提高了测试精度和工作效率。然而以往开发的系统主要应用于商业领域,成本高、研发周期长。为了针对实验研究、教学实践和小型天线工程测试对天线测试系统的实际需求,提出并设计了一种基于MSP430的天线方向图自动测试系统,该系统能够完成对天线的准确测试。

1 方向图自动测试系统理论和方案设计

根据天线互易原理,采用旋转天线法。固定的辐射天线作为发射天线发射电磁波,转动被测天线进行接收,测出被测范围内不同角度处的信号电平,便可得到被测天线的方向图。在实际测量中不需要对空间每一点都仔细研究,仅需测得两个互相垂直的包含最大辐射方向的E面和H面的方向图。本系统对于架设在地面上的天线,取平行与地面的水平方向图为研究对象,在液晶上以直角坐标系进行绘制。

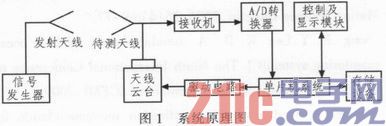

测试系统主要包括以下几个部分:无线信号发射模块、信号采集控制模块、数据处理、显示及存储模块。原理框图如图1所示。

2 方向图自动测试系统设计

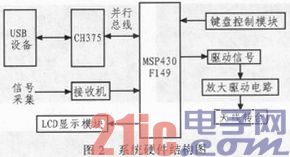

本系统的设计要求主要如下:1)利用MSP430控制天线转台按测试要求转动;2)对天线信号进行采集和存储;3)根据采集到的数据绘制方向图。基于以上要求,整个电路以系统稳定、功能全面、控制方便、成本节约为原则进行设计。系统硬件结构如图2所示。

2.1 测试系统的自动控制模块实现

天线方向图自动测试系统中的自动控制主要指MSP430对天线转台的控制。在测量过程中,将行列式非编码键盘,挂接至MSP430具有中断功能的P1口上,以中断查询的工作方式,将相关控制指令参数(包括启动、停止、自动及单步运行)发送给MSP430,MSP430将其转换成电脉冲经驱动电路带动转台平稳转动。天线转台工作电压是交流24 V,额定负载为18 kG,水平转速为每秒6°。经实验,在额定负载内,转速精确。由于绘制方向图只需要角度的变化量,可通过MSP430中定时器TA模块,采用中断定时的方法产生固定的角度,使天线按测试要求转动。

2.2 信号采集与存储模块实现

信号采集单元主要由测量接收机和A/D转换器组成。测量接收机将接收信号进行电流/电压转换并放大以满足A/D转换的需要:A/D转换器将信号转换为数字量使能进行相应软件处理。MSP430F149内部集成ADC12模块,数据采集精度高并且所有功能都可以通过用户软件独立配置。初始化A/D模块采用内部参考电压;配置P6.0口为外部通道,与经过接收机转换放大的满足A/D转换需要的信号相连;采用单通道单次转换模式以节省软件量及测试时间。当产生TA中断信号时开启转换,在转动过程中关闭以节省系统能耗。

MSP430作为即时的数据采集单元,设计其与USB设备的接口以实现数据的及时、安全存储。与其他串行总线相比,USB显然具有速度上的优势;相比基于ISA、PCI纵向扩展板卡来说,USB无疑具有灵活方便的特点。系统由MSP430与CH375接口芯片组成控制电路。CH375为USB总线的通用接口芯片,其内置处理海量存储设备的专用通信协议固件,外部MCU可直接以扇区为基本单位进行读写,将USB设备简化为一种外部数据存储器,从而降低了协议处理难度,简化编程。电路中将CH375的TXD引脚接地使其以并口方式与MSP430相连。测试过程中系统默认工作于主机方式,MSP430接收到需要传输数据的指令后初始化CH375,接收到中断信号确定连接有效,将扇区(512B)内的数据写入USB设备。该设计适用大数据量实时读写的单片机系统。

2.3 信号显示处理模块实现

测试信号采集和数字化后,通过绘图程序在液晶上实时动态显示。在系统中采用的是带中文字库图形点阵液晶XY12864G,采用并行间接控制方式挂接至MSP430上。该模块以ST7920为内核,既能显示字符,又能显示图形,还能够将字符和图形混合显示。由于XY12864G自带中文字库,汉字显示编程较简单,本文只介绍动态图形显示的相关方法,方向图绘制原理与此类似。

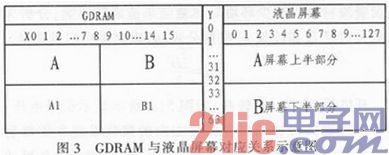

图形显示的关键在于确定图形坐标系中要显示的点对应在液晶屏幕上相应的位置和在GDRAM中的地址。GDRAM与液晶屏幕的对应关系如图3所示。

1)为了充分利用整个屏幕的资源,将第一点列作为纵坐标。考虑到在波形下方需要显示实时电压值,且ROM内含16x16点中文字型,将第47行设为横坐标。

2)确定在屏幕上显示图形的宽度和高度。

纵坐标Y根据AD转换精度和坐标系Y轴分辨率转换而成,代表信号电压。系统AD转换精度为12位,ADC12MEM1为转换寄存器,则不难推导出坐标转换公式为:

Y=(ADC12MEM1x48)/212 (1)

横坐标X代表固定角度数,转台转过几个角度,X就等于多少。当计数值为128时,说明一屏已满,要进行换屏操作,如此循环直至出现结束标志。

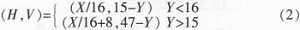

3)波形数据的横坐标和纵坐标虽然已经确定,但不直接对应液晶屏幕上的绘点地址。由图3可知,在液晶屏幕上只能显示128x64个点,对应于GDRAM中的64行×16WORLD/行。当GDRAM的横坐标小于8并且纵坐标小于32时,其内容将显示在屏幕的上半部分;当GDRAM的横坐标为8—15并且纵坐标小于32时,其内容将显示在屏幕的下半部分。结合图形显示区的显示特性推导出屏幕坐标系下点(X,Y)在GDRAM中对应的横纵坐标(H,V)公式分别为:

4)计算此点对应以(H,V)为GDRAM坐标的的WORD的第几位,设a=X%16,如果a=16,则WORD的最高位为1,否则从WORD最高位起第a位为1,将此位置1,则可点亮屏幕上对应的点(X,Y)。

在实际绘图的过程中,由于每一个GDRAM地址对应16个位址,如果将此绘点单元数据直接写入地址中,会影响该字节在液晶屏幕上的原有波形数据,造成波形的断续显示。为了避免这种情况,事先将该单元的值读出,与此次要写入的值相或后作为最终值写入,就不会破坏原波形显示数据,保持了波形的完整性、连续性。

XY12864G在已知GDRAM位址情况下,写绘图RAM步骤如下:

1)先写入垂直V坐标命令(0~47)

2)再写入水平H坐标命令(0~15)

3)将数据写入

4)将数据写入

3 测试流程及实验结果

测试以小型喇叭天线为对象,在室内测试场地面和四周铺设吸波材料以减少环境对测量结果造成的影响;分析天线的最大口径D和波长λ,根据公式(4)确定最小测试距离。

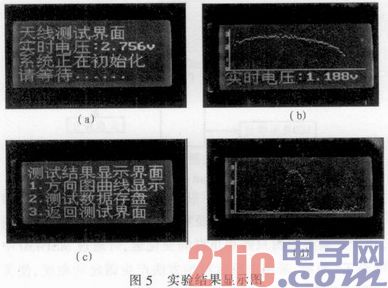

开机后,启动AD转换,如图5(a)所示显示信号电压,通过单步控制转台转动以便调整主向的接收强度和零辐射方向的系统零点。当信号电压大于1 V时,按键开始各模块的初始化,进行测试。

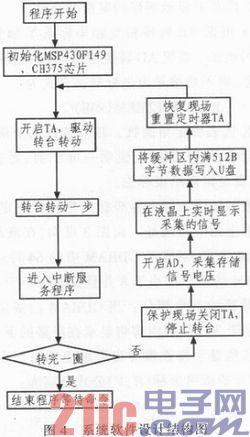

根据测试功能需求分析,得到如图4所示的软件设计结构图。

天线转台转速为每秒6°,可设置定时器TA如下,以固定转台步距角,

TACTL=TASSEL0+TACLR;

CCTL0=CCIE;

CCR0=32768/12;

TACTL|=MC0;

选择ACLK为TA的计数脉冲,增计数模式,开启TA中断,设置比较器初始值为32768/12(天线转台每一步为0.5°,转一圈运行720步,采集信号强度720次),开启TA,在中断服务程序中判断结束标志,关闭TA及停止转台转动,开启A/D进行数据的采集、存储以及如图5(b)实时显示信号以判断系统运行状态。最后当天线测试结束后,显示测试结果显示界面图5(c),MSP430则根据接收到的键值调用相关程序进行相应的操作,实验结果如图5(d)所示。整个测试过程流畅,软件性能稳定,时间短,采集数据准确,方向图绘制形象直观。

4 结论

文中详细论述了一种基于MSP430单片机的天线方向图自动测试系统的构建。系统具有手动控制测试功能,通过外部输入信号控制转台的运动和天线信号的采集、显示、存储以及方向图的绘制;配置定时器产生更小的步距角,增加测试采样点,使采集的数据更加精确的优点。从实验效果来看,该设计原理是可行的,较好的实现了天线方向图的自动测试控制,测量精度和可靠性比较高,能够满足实验室研究和小型天线的测试需要。