一、PTC特性:

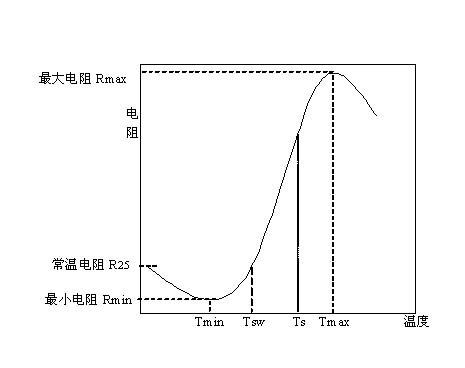

1. 电阻—温度特性。

Rmax为最大电阻,Rmin为最小电阻,R25为常温电阻,Tmin为最小电阻对应温度,Tsw为开关温度,Ts为发热表面温度,Tmax最大电阻对应温度。当PTC热敏电阻的温度上升到开关温度Tsw 以上时,其电阻将迅速增加1000倍以上。

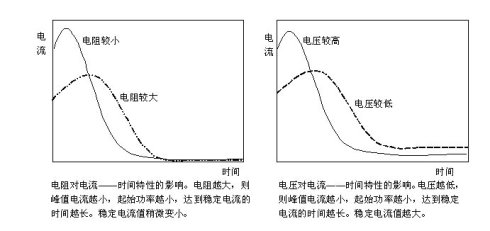

2. 电流——时间特性。

PTC 热敏电阻的起始电阻比较小,所以,当稳定的电压施加到其上时,会出现比较大的起始电流;然后,PTC的温度上升,电流达到最大电流;随后,PTC的电阻增加,电流因而下降,最后降到稳定值。从另一个角度考虑,PTC具有比较大的起始电流,使PTC的发热速度加快,有利于尽快使温度达到稳定。

3. 稳定功率。

对于同一个PTC 发热体,其稳定功率随着散热条件的不同而改变。相关材料的导热系数,绝缘层的厚度,导热面的间隙,都会影响散热,从而影响稳定功率。各种因素对PTC稳定功率的影响,见热平衡节的详细描述。此外,PTC片的厚度减薄时,会使导热加快,从而使功率增加。散热较快时的PTC稳定功率可能会比散热较慢时大几十倍。PTC 发热体的开关温度越高,则稳定功率也越大。

大多数的新用户都要求PTC生产厂提供PTC发热体的功率数据,但是应当知道,功率是随散热条件而变化的。在确定的电压下,PTC发热体的起始功率和最大功率基本上不受散热条件的影响;但是稳定功率取决于使用场合的散热条件。虽然在不同的使用电压下,PTC的起始功率不同,但稳定功率相差不大。

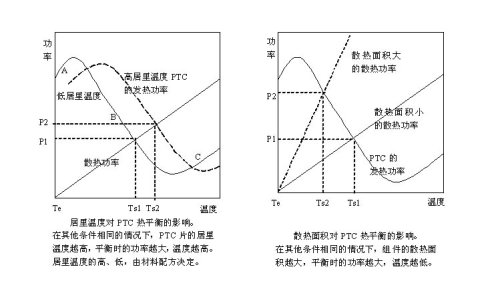

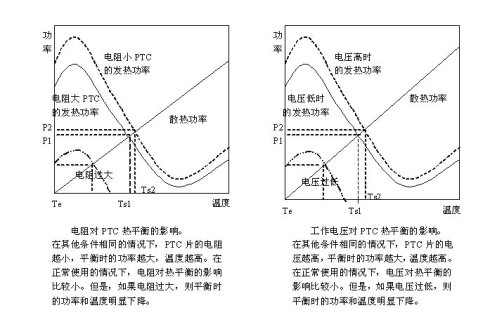

4. 发热与散热的平衡。

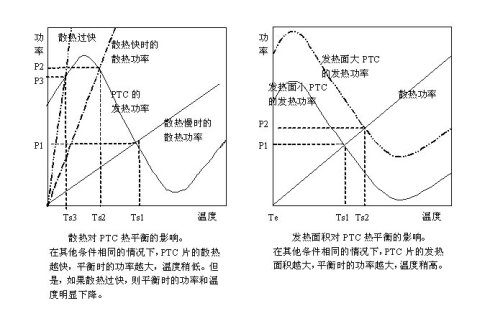

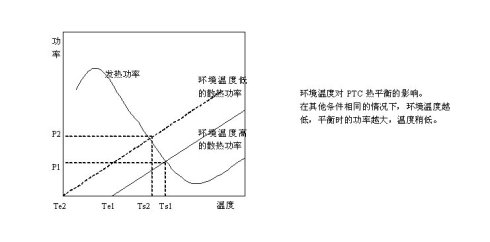

发热与散热平衡,是指PTC 的发热功率与散热功率一致,PTC相对稳定在某个温度点。以下是各种因素对PTC热平衡的影响的示意图。

散热功率

P(dis) = H*(Ts-Te)

H 是散热系数,其取决于传热用的金属材料、绝缘材料的导热系数,绝缘材料的厚度,接触面的状况,散热面的尺寸和形状,冷却风流、水流等。金属导热系数比较大,约为绝缘材料的10~100倍,所以,绝缘材料对导热的影响更大。当有风吹时,PTC发热组件的散热系数H 会增加5~10倍。

Ts是PTC发热体的表面温度,Te是环境温度。散热功率与Ts 和 Te的差成正比。

当发热功率与散热功率相等时,发热与散热达成平衡,PTC的温度不再变化。

发热功率曲线与散热功率曲线的交叉点,是发热与散热的平衡点,它决定了PTC发热体的温度和发热功率。温度低于交叉点温度时,发热功率大于散热功率,PTC温度上升;温度高于交叉点温度时,发热功率小于散热功率,PTC温度自动下降,保持温度恒定。但是如果散热极慢,发热曲线与散热曲线没有交叉点,发热功率总是大于散热功率, PTC无法达到平衡,从而导致PTC的热击穿。

因此,在使用PTC发热片时,应使PTC能够比较好地散热,以防PTC击穿。 为了获得较大的功率,应当增加散热,或选择较高开关温度、较小电阻的PTC,或者较低的环境温度。 在大多数场合下,我们需要PTC发热体具有确定的表面温度,而不是确定的功率。此时,我们不必考虑它的功率。在空气加热、煮水等场合下,我们应更多地考虑发热功率。

二、各种使用条件对PTC发热体的影响

1. 表面温度。

电压的影响: 在发热/散热平衡图中,若PTC 工作在正常工作点B段时,工作电压对PTC 的表面温度的影响不大。性能优异、电阻适当的PTC发热片,电压增加1倍,表面温度提高10℃左右。若PTC电阻随温度的变化过缓,性能不佳,则在正常工作点B段时,电压变化对其表面温度的影响比较大,这对于需要同时在不同电压使用下的情形不利。

当PTC 发热片在工作点A段(比如工作电压太低、PTC电阻太大、散热太快等情况)时,电压对表面温度的影响比较大。对于电压太低或PTC电阻太大的情况,应避免;对于只重视输出功率的情况,散热快可以提高输出功率,表面温度则可以不必重视。 当电压过高,使PTC发热片的工作点处在C段时,温度将会失去控制,使表面温度快速上升,导致PTC的热击穿。

PTC常温电阻的影响: PTC电阻减小与工作电压增加所产生的影响相似。在工作点B段,电阻减小,表面温度则稍微上升。但是若PTC电阻过大,工作点处在A段,PTC电阻变化则对表面温度产生较大的影响。如果PTC的电阻过小,工作点可能会处于C点,PTC 发热片容易出现热击穿。若PTC的电极制作有问题,则可能出现假电阻,即PTC成品的电阻比陶瓷体的电阻要大得多,则电阻对表面温度的影响将被假电阻现象掩盖,因而无法判定表面温度与电阻的变化关系。

散热的影响: 在工作点B段,散热加快,表面温度则稍微下降。但是由于散热过快,工作点处在A段,PTC散热则对表面温度产生较大的影响。当散热过慢,工作点处在C段,则PTC将出现热击穿。

开关温度的影响: 在工作点B段,开关温度的降低或提高,将使PTC发热片的表面温度降低或提高。这是改变PTC发热片表面温度最常用的做法。但是,当开关温度接近室温时,单纯降低开关温度很难使表面温度下降,必须同时增加PTC的常温电阻才能使表面温度下降。 当用PTC发热片组装成组件时,组件的温度与发热片的温度会有一差距。通常这一差距在10~40 ℃之间。

影响组件与发热片的温度差的因素有:组件外部散热条件(组件外部散热快则温度差大),PTC与组件之间的散热(散热快则温度差小),发热温度与环境温度之差(此温差大则组件与发热片的温度差大),以及装配方法。发热片与组件间的导热不良,绝缘材料太厚,绝缘材料的导热系数小,组件表面与发热片的距离较远,PTC发热片的发热面积与散热面积比相对较小,组件表面散热较快,则组件的表面温度下降较多。

2. 最大电流(冲击电流)

PTC电阻的影响:从电流--时间曲线可以看出,当施加固定电压到PTC发热片时,其初始一段时间,电流比较大。电流达到最大时的电流即是最大电流。电阻越小,则最大电流越大。若需要多个PTC并联时,最大电流会较大,可能超过电流的允许电流,此时应选用电阻大些的PTC发热片。有时,需要发热片的发热速度快些,则应选用电阻小些的发热片。但是,若PTC发热片存在假电阻,则无法判定最大电流与电阻之间的关系。

最小电阻的影响:在PTC电阻—温度曲线中,介绍了常温电阻R25和最小电阻Rmin。R25/Rmin的比值越大,则最大电流越大。开关温度较高的PTC,R25/Rmin的比值往往要比开关温度较低的大。

电压效应影响:用较高的电压来测量PTC的电阻,会比较低电压测量的电阻小,称为电压效应。电压效应大,则最大电流也大。 电阻搭配的影响。不同电阻的发热片的电流—时间曲线不同,到达最大最大电流的时间也不同。多个PTC发热片并联使用时,若各片的电阻差别较大,最大电流的峰值被拉平,最大电流则比电阻接近的情况小。但是,如果PTC发热体不是在室温下通电加热,而是在较高温度下通电,特别是在R-T曲线的Tmin的温度下通电,组装在一起的每片PTC的电阻同时是最小值,最大电流的峰值不会被拉平,组件的最大电流将会很大。

单片PTC最大电流的估算。

I max = A * U / R25

其中I max为最大电流 A是与材料开关温度,生产配方和工艺有关的系数。对于我公司生产的PTC发热片,A值基本符合下表的经验值:

表面温度/℃

50

100

150

200

250

300

A值

1.1

1.5

1.8

2.5

3.8

6.0

3. 发热(升温)速度。

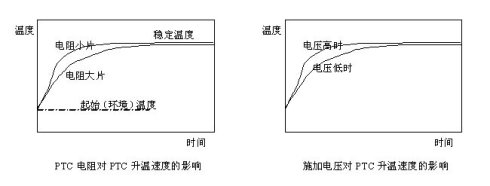

PTC电阻的影响:在电压相同的情况下,电阻越小,初始的发热功率越大,发热速度也越快,达到最大最大电流以及恒定表面温度的时间也越短。但PTC存在较大假电阻的情况除外。

使用电压的影响:对于同一PTC发热片,电压越高,初始的发热功率越大,发热速度也越快,达到最大最大电流以及恒定表面温度的时间也越短。

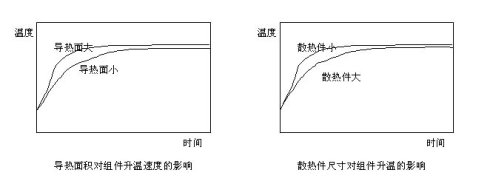

组件导热情况的影响:正常使用的PTC发热片,在非强制散热(如吹风、直接浸水等)的情况下,一般10~30秒即可达到恒定表面温度。但是,若将PTC发热片组装成组件,组件的达到恒定表面温度的时间要长得多。许多初初使用PTC发热片的厂商,由于不了解PTC发热片的特性,不重视导热问题,以致使导热严重不良。

导热不良的原因有:导热面不平整,存在较大的空气间隙,绝缘层太厚。导热不良会使传导功率的速度减慢,组件到达恒定表面温度的时间延长。

PTC导热面积的影响: PTC导热面积的增加,可使传导功率增加,组件到达恒定表面温度的时间缩短。对于同样的散热结构,多用一些同样的种类的发热片,也可以使组件到达恒定表面温度的时间缩短。

组件热容量的影响:若组件的热容量增加,温升时所需要的热量增加,组件到达恒定表面温度的时间延长。

导热硅脂的使用:在PTC与电极片之间,或其他传热面之间涂上导热硅脂,可使传热速度加快。但是导热硅脂不要太厚,接触面之间一定要压紧。

4.PTC发热体的选择方法。

常温电阻的选择。根据使用电压、发热速度、最大电流、发热面积、表面温度等方面的要求,选择适合的常温电阻。需要发热速度快,功率大的场合,电阻可选择小些。用于恒温发热的片,电阻稍大些。用于延时电路的发热体,电阻应更大些。多片并联使用时,为了防止电流过大,应选择电阻大些,而且大小电阻搭配使用。