目前,我国只有少数大型纸厂引进了进口压力筛及其自动控制系统,大多数纸厂由于资金等各方面的问题,压力筛的控制仍然采用手动控制,手动控制会频繁堵网,停机冲洗或更换筛网而导致生产中断,大大降低产量;手动控制的另一缺点是良浆质量不稳定,直接导致产品质量下降,使产品竟争力降低。本课题对压力筛的运行原理和影响堵网的因素进行了分析,在传统压力筛控制的基础上,设计出了能有效克服压力筛堵网、能自动排堵、可以进行流量调整和在线连续的控制系统,使压力筛能够高效、优质、稳定地生产,保证了整个制浆流程的连续进行。

1 压力筛的原理及筛选工艺

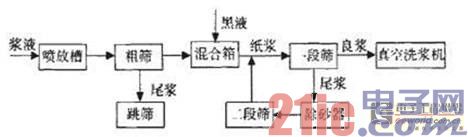

压力筛的基本原理如图1所示。纸桨自上而下进入压力筛,旋翼以365~740 r/min的速度旋转,在流动过程中良浆通过筛板排出,尾浆和粗渣从底部排出,再经振框筛将尾浆和重渣分离。其主要特征是密封管路、压力进浆。浆料以较高的压力由切线方向进入筛浆机内,合格纤维依靠筛鼓内外的压力差及筛孔尺寸的限制通过筛孔。筛内充满浆料,进出管路均密封,筛内压力差较大。它有安装简单、易于操作、生产维护费用较低、不会产生泡沫,生产能力大、筛板净化效率高、便于自动控制等优点。目前其应用已逐渐扩大到筛选制浆过程中的各种浆料以及废纸制浆。压力筛在运行过程中,由于原浆质量恶化、进浆量剧增等原因,往往会出现杂质堵塞筛网的现象,从而影响生产的正常运行。

图1 压力筛工作原理

下面介绍某造纸厂筛选部分的DCS控制系统,其简易流程如图2所示。蒸煮后的浆液进入喷放槽,由浆泵打入粗筛,粗筛后的尾浆进入跳筛后回到蒸煮器。粗筛良浆与一定量的黑液在混合箱混和后打入一段筛;良浆进入真空洗浆机后进入漂白工段,其尾浆进入除砂器,经除砂后进入二段筛,二段筛的良浆进入一段筛重新筛选。

图2 压力筛的控制思路

1.1 压力筛的控制要点

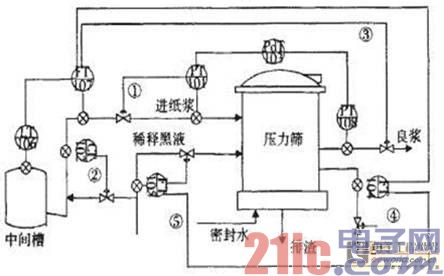

压力筛筛选系统是密闭的,筛板堵塞就要停车处理,所以控制的重点就要围绕稳定生产和防止筛板堵塞进行。因粗筛、一段筛、二段筛的控制基本相同,故选取一段压力筛为例来说明其控制方案,如图3所示。

图3 压力筛控制方案

(1)压力筛只有在合适的压力下才能达到最佳工作状态。故在纸浆进入压力筛前安装压力变送器,用进口阀实现压力的常规PID控制(图3回路①)。

(2)进入压力筛的浆浓应该保持相对稳定,这样可以保证在一定流量下,单位时间进入压力筛的绝干浆量是稳定的,同时也防止中间槽内纸浆过浓而导致浆泵无法稳定打浆。浓度计安装在浆泵后,而稀释黑液在浆泵前进入。稀释黑液阀和浓度计构成单回路PID(图3回路②)。

(3)进浆流量的控制需要非常精确,在前端,它直接影响中间槽的液位,它的流量必须和进中间槽的浆址相匹配;在后端,它的流量必须和压力筛的处理能力相匹配;所以本方案选择用良浆出口阀来控制进浆量。压力筛进口和出口的压力差反映了压力筛的工作状态,进出口压力差保持在0.01~0.02 MPa时,压力筛正常工作,压力过大则很可能导致筛孔堵塞,压力过小则没有正向流量,即没有或者有很少的良浆产出;而良浆出口阀又直接影响压力筛的进出口压力差。综合考虑中问槽液位、进浆流量、压力筛压力差,其最佳方案为:中间槽液位与进浆流量串级后输出,该输出与处理后的压力筛压差进行比较,其较小者输出控制良浆出口阀若较小者的值大于设定的高限值,系统完全关闭进浆阀和良浆阀,并打开尾浆阀和稀释水阀;若较小者的值小于设定的低限值,进浆阀和良浆阀开度会增大,通过阀门开度的调节保证进浆量的稳定。这样在压差较稳定时,自动选择控制液位和流量,在液位和流量比较稳定时,自动选择控制压差,达到自动兼顾的控制目的(图3回路③)。

(4)尾浆的流量非常重要,尾浆率太低会使筛渣浓度过高,造成糊筛甚至挤破筛板;尾浆率太高则降低了压力筛的下作效率。所以尾浆流量要和进浆量按比例控制,尾浆率一般控制在15%~20%的范围内(图3回路④)。

(5)稀释黑液量必须和尾浆的排出量相匹配,故在控制上选择稀释黑液量与尾浆排量按比例控制(图3间路⑤)。

1.2 压力筛控制的难点

(1)比值控制繁多

废纸制浆造纸压力筛控制系统中,为了保证杂质去除率和降低纤维损失,压力筛的进浆、出浆和稀释水流量必须按照设备筛选效率和产量进行严格配比和精确控制。系统中大量采用了比值控制。因此只要有一个回路,尤其是前级回路出现波动或信号检测误差偏大,后续回路便会出现较大波动,甚至震荡。所以系统能否正常运行的关键是这些回路能否正常工作。

(2)设备连锁关系复杂

由于系统是封闭的,如果压力筛出现浆料堵塞,那么设备或管道将会堵塞,这必将导致严重事故,所以系统必须具备很强的自动排堵和故障诊断功能这些是通过阀门、泵、电机及控制回路的连锁来实现的。一旦出现堵塞现象,DCS会通过连锁关系使相关设备做出相应的反应,避免发生严重事故。

正常停机后,浆料完全排除,整个系统充满清水;另外,系统工作是带压的,启动时,压力筛进口压力可达0.5 MPa。因此,系统的启停顺序要求严格,必须严格按照操作规程,进行设备的启停。

(3)系统排渣阀门动作时序要求严格

系统正常运行时必须实现杂质的有效捕集和及时排空。否则,渣浆堆积成硬块会堵塞排渣口,不但不能使渣浆沉降到渣捕集器中,反而会卷入到良浆中,造成设备(如筛篮)的磨损,导致严重事故。同时,排渣过程中,还要防止空气进入封闭系统。所以控制系统对渣浆排放要求严格,具体表现在排渣阀门的动作时序上。

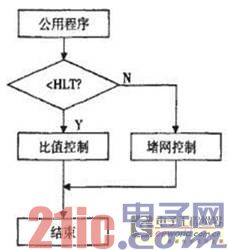

2 压力筛的改进控制方案

改进压力筛控制方案如图5所示。与常规控制方案(见图4)相比,改进控制方案是在原程序基础上增加了低选环节和堵网预处理过程。如图5所示,当进出口浆的差压超过正常工作时的HLT(1~4 N/cm2),但又低于完全堵网时的差压HHLT,即压力筛开始出现堵网的趋势时,如果对其进行一定处理,完全可以扭转这种趋势,避免压力筛堵网情况的出现。本方案就是基于这种理论设计的。其中,HLT为正常工作时的浆料压力上限。

图4 改进前的压力筛控制图

图5 改进后的压力筛控制图

(1)比值控制

当压力差低于正常工作的设定值HLT时,进、出口桨的压差一般很小,通常在1~4 N/c㎡。在这种情况下,压力筛进桨管道上的流量计与出浆管道上的阀门组成压力筛进浆流量控制回路,尾浆流量一定的情况下,控制良浆出口管线上的阀门,也就相当于控制了进浆流量。因为正常情况下,压力筛是不加冲洗水的,进浆=良浆+尾浆。正是利用了这种间接控制,省去了进浆管道上的阀门,节省了经济开支,同时达到了很好的控制品质。尾浆管道上的流量计与阀门组成排渣流量控制回路,并与良浆成正比关系。正常情况下,压力筛就在这种方式下工作。

(2)堵网预处理

考虑到工厂中高压反冲洗水的难以实现,本方案将反冲洗水改为普通高压水,做稀释水之用。此处,将稀释水加在压力筛的进浆管道上,要求水压比进浆的压力高5 N/c㎡以上即可,大大降低了对反冲洗水压力的要求。

当检测到的压力差大于HLT,但又同时小于堵网设定值HHLT时,DCS系统将作出如下的动作:在良浆管道阀门原有开度值的基础上,以较大的递减量关小此阀门,减小良浆产量;同时,以较大的递增量开大尾桨出口管道上的阀门,提高排渣率,增加尾浆流量;打开稀释水管道上的阀门,向压力筛注水,降低浆浓。这样,在较低的浆浓和较大的排渣率条件下,网孔的堵塞状况会得到良好的改善,最终很快消除堵塞,进出口浆的压差随之降低,然后关闭冲水阀,使系统自动回到比值控制下。

一般情况下,压力筛的异常堵网都会在这种情况下克服。其动作与堵网顺控相比,幅度大大降低,而且浆泵始终处于开状态,保证了系统连续平稳运行,避免了停车事件的频繁发生,大大改善了控制质量。

(3)堵网处理

压力筛在正常工作情况下,设在进、出口管道上的差压变送器检测到的压力差在一般情况下是很小的,其数值在1~4 N/c㎡之间;一旦压力筛出现堵网,则进、出口差压变送器枪测到的压差会急剧攀升。此时若不作适当的处理,压力筛的筛网将继续堵塞,良浆产量骤降,影响正常的工业生产;同时,压力筛和高浓除渣器以及管道内的压力将不断增加,可能损坏设备甚至产生严重的人身伤害。因此,一旦差压变送器检测到的压力差达到某一设定值(如30 N/c㎡),DCS将认为此时压力筛已经处于堵网状态,将及时做出处理,排除故障,保证正常的工业生产。其数学表达式如下所示:

式中,val1,val2,val3,val4分别代表压力筛进浆管道的调节阀阀位、良浆出口管道上的调节阀阀位、尾浆管道上的调节阀阀位和反冲洗水阀的阀位;C1、 C2、C3、C4分别对应正常工况下的阀位值,范围在0~100之间。其数值可根据压力筛的排渣率等要求,由工艺人员进行设置。HLT为事先设定的堵网压力值。P为压力筛进浆口与良浆出口管道上的压差检测值。

堵网顺控的控制思路如下:一旦进出浆管道上压力差过大,超过设定值,即判断为发生堵网,此时,DCS及时做出反应,停止进浆泵,保证压力筛的浆压不会继续攀升,防止筛网堵塞状况的加剧;关闭良浆管道上的阀门(此时良浆量已经很小),防止大量的水进入良浆管道,降低后续浆池中储存浆料的浓度;同时,防止堵网排除恢复正常生产之后,大量的渣浆进入良浆管道,影响纸浆的质量;将尾浆管道上的阀门全开,压力筛内余存的浆料从尾浆管道排出,后续工段还可以对它进行再处理,防止纤维流失;打开高压冲洗水阀(高压冲洗水一般加在良浆出口处),利用高压反冲筛网,排除堵网。主要是为了防止浆流量发生剧烈变化时,例如纸浆中纸屑、塑料等杂质含量的突然增加导致的堵网,预处理环节一时处理不过来,从而使进出日浆压差剧增导致堵网。

(4)排渣率控制

由排渣率公式(排渣率=粗浆量/进浆量)可知,只要对进浆流量和尾浆流量进行有效控制,就可以保证排渣率的稳定。因此,在改进控制方案中分别设置了进浆流量控制单元和尾浆流量控制单元。压力筛进浆管道上的流量计与出浆管道上的阀门组成压力筛进浆流量控制回路(见图6)。尾浆流量一定的情况下,控制良浆出口管线上的阀门,也就相当于控制了其进浆流量。因为正常情况下,进浆流量基木上是良浆流量与尾浆流量之和。尾浆管道上的流量计与阀门组成尾桨流量控制间路。

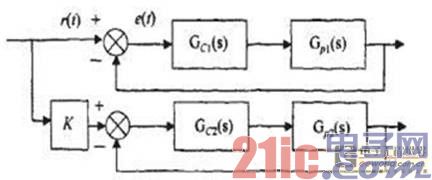

图6 排渣率控制策略框图

其中,Gc1(s),Gc2(s)分别为压力筛进浆流量控制器和尾浆流量控制器,一般选用工业控制中常用的PID控制器;Gp1(s),Gp2(s)分别代表进浆流量数学模型和尾浆流量数学模型,其数学模型皆可用一阶过程加纯滞后来描述,即为压力筛的排渣率。在此控制方案中,控制器参数根据经验确定,因此不需知道准确的对象数学模型。压力筛的排渣率就是此处的比值系数K,具体数值由工艺人员设置。对于压力筛浆料进口流量、尾浆出口流量配比是以设定值为基准进行的,这样有利于增强系统的相对稳定性。

(5)重渣时序控制

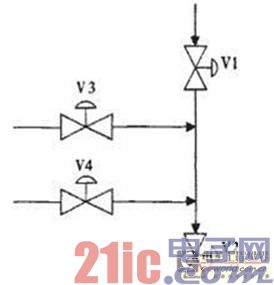

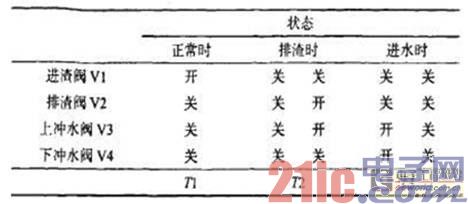

压力筛的重渣捕集器有4个阀:进渣阀(V1),排渣阀(V2),上冲水阀(V3)和下冲水阀(V4),阀门连接关系见图7。根据工艺要求,V1和V2在正常工作时,决不允许同时处于打开状态,以免渣浆连续排空,造成纤维流失。V1重新开启之前,应对渣捕集器注满水,防止压力筛内浆流快速进人重渣捕集器,使系统压力产生波动。停机状态下,由于控制排渣系统的4个阀门都处于断电状态,故它们均处于关的位置。

图7 排渣器阀门连接示意图

正常运行时,V1打开,其他阀关闭,处于装渣状态。装渣设定时间(T1)到系统开始排渣。各阀门开闭顺序为:V1关闭→V2、V3打开→V2关闭、V4打开→V3、V4关闭→V1打开→进入下一轮排渣循环。T1、T2和T3的设定取决于渣浆量、捕集器的排空速度及对捕集器注满水的时间。排渣控制时序如表1所示。

表1 排渣控制时序

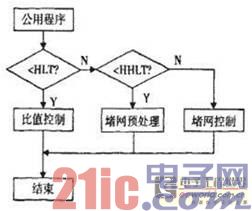

3 压力筛控制算法实现

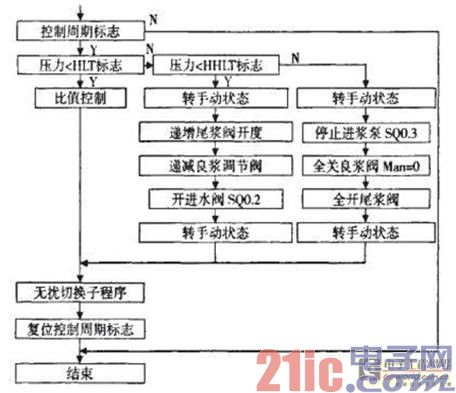

西门子S7-400控制站本身提供了3种形式的PID子程序,本系统采用其提供的位置式输出PID函数功能块FB41,利用该功能块,只要正确设定FB41的接口参数,控制效果能达到令人满意的程度;在比值控制时,使进浆和尾浆的流量设定值保持一定的比例,在预处理时,先转化为手动状态,使尾浆调节阀开度按5%递增,而良浆阀按5%递减,然后再转化为自动,周而复始,直到满足条件为止。如果堵网,则停止进浆,全开尾浆阀,全关良浆阀。对压力筛的控制算法如图8所示。

图8 压力筛控制算法

4 结 语

本方案的技术关键在于压力筛在正常工况下,必须保证其适度的排渣率。在系统有发生堵网的趋势时,及时发现这种趋势,并使系统作出适当的动作,从而迅速扭转这种趋势,使压力筛回到正常的工作条件下;一旦压力筛出现了堵网现象,能及时发现并消除,保证系统的正常运行。对于正常工况下的排渣率控制,拟将采用进浆流量控制和尾浆流量控制组成比值控制系统,通过设定进浆和尾浆流量的设定值,使这两者都工作在设定值附近,从而保证适度的排渣率。对于发现并消除堵网趋势,拟将采用堵网预处理环节:监控压力筛进浆与良浆之间的压差,一旦发现压差值偏离设定值达到一定的幅度,系统自动关小进浆流量,同时增大尾浆流量,并打开稀释水阀,这样筛体内的纸浆浓度适当下降,从而改善工况,使压差值逐步恢复到正常值;在这个环节,阀门开度会随压差自动改变,步进量要通过实验得出适合值。堵网环节的处理也采用监控进浆与良浆之间的压差,若其值大于设定的高限值,系统完全关闭进浆阀和良浆阀,并打开尾浆阀和稀释水阀,使筛体内充满清水,在旋翼的作用下,逐步消除堵网,使压差恢复到正常值。压力筛体内的浆浓也是影响压力筛处理能力的重要因素,浆浓的稳定有利于压力筛保持一个稳定的工作状况。传统的压力筛堵网时,一般停机进行处理。这样就会影响进浆的速度和数量,而现在的处理措施就是在压力筛有堵网趋势时就开始采取措施,从而使筛子在堵网不严重的情况下轻松地消除筛孔(缝)的堵塞物,从而保持了生产的连续性。进浆流量控制和尾浆流量控制组成比值控制系统,保证了排渣率的恒定,使压力筛能从根本上在稳定的下况下运行。

该压力筛控制系统增加了堵网预处理环节后,系统的安全性、可靠性、稳定性比原来有了大幅度提高,减少了为防堵而额外添加的机械设备,节约了资金,降低了安全隐患。此外,对制浆过程筛选工段的成功控制,除了能提高纸张质量之外,还有以下儿方面的经济价值:①减少设备磨损,延长设备使用寿命。从高浓除渣器出来的纸浆中,夹杂着大量的砂石、铁钉等,它们对洗浆机的洗网损伤很大,每节约一张网,便能减少直接经济损失近2万元;②节能降耗。实践表明,对此工段实行自动调节,可以明显地减少清水或白水的消耗,从而减轻浆料浓缩和碱回收工段的负担;③对后续的漂白工段可减少氯气的消耗量。氯气是剧毒、强腐蚀性气体,对操作工人的身体健康和纸浆漂白设备的使用寿命影响极大,减少氯气的消耗对保护环境的意义也相当重大。因此,对筛选工段实施自动控制,具有较好的经济效益和社会效益。