传统的电子束焊机电源系统采用工频或中频技术,具有体积大、效率低、束流稳定性差等缺点。分析电子束焊机电源目前存在的缺点并结合现代电力电子技术,本文提出一种基于Arm的全数字化控制的灯丝电源方案,并详细介绍了软硬件实现方法。实验表明,该灯丝电源能够精确地稳定阴极灯丝电流,灯丝发射电子密度稳定性好,达到很好的性能要求。

1.引言

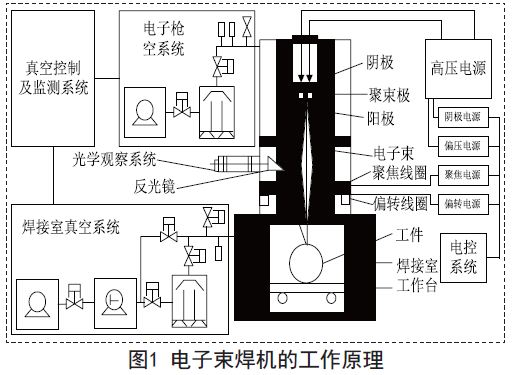

电子束焊机的工作原理如图1所示,当高压电子枪中的阴极灯丝被加热到一定的温度时会逸出电子,散射出的电子则在高压电场中被加速至光速或接近光速,电子通过电磁透镜聚焦后,形成能量密度超高的电子束,当电子束轰击焊件表面时,电子的强大动能瞬间转变为热能,使金属熔融,待冷却后自然凝固,达到焊接的目的。

电子束焊接阴极灯丝电源主要用于对阴极灯丝的加热,使其受热后发射电子,控制灯丝加热电源的输出电压或电流可达到控制溢出电子的目的,从而间接的控制电子束流大小。在实际焊接过程中,需要阴极灯丝能够稳定的发射电子并维持电子枪内电子密度几乎不变,故对灯丝加热电源的要求很高。

2.系统构成及主回路设计

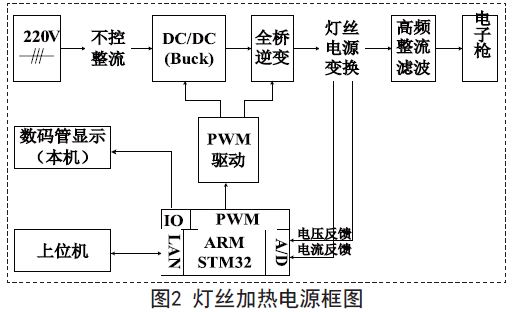

图2是数字控制的电子束焊机阴极灯丝加热电源的电路原理框图。灯丝电源主要由滤波整流电路、Buck调压电路、逆变电路、信号处理电路、Arm控制板、灯丝变压器和高频整流电路等组成。单相200V市电经全桥不控整流滤波后由得到310V左右的平滑直流电压,由IGBT构成的Buck电路完成直流电压幅值的调节,逆变电路完成DC/AC的转换,信号采集电路将反馈回来的灯丝变压器原边电流和电压进行处理后,送至控制器STM32的A/D输入端,经控制器转换和完成数字PI调节后输出相应的PWM波,然后经驱动电路放大后去驱动IGBT,完成整个灯丝电源的闭环控制。改变PWM波的占空比就能改变输出电压的幅值和电流。

2.1 CPU控制器

CPU是整个灯丝电源的核心部分,主要负责反馈信号的采集、数字PI闭环计算、PWM波输出、参数设置和外部通信。CPU采用的是ST公司最新推出的STM32F107系列ARM芯片。该系列芯片采用ARM公司32位的Cortex M3为核心,最高主频为72MHz,Cortex核心内部具有单周期的硬件乘法和除法单元,所以适合用于高速数据的处理。芯片具有三个独立的转换周期,最低为1μs的高速模数转换器,三个独立的数模转换器带有各自独立的采样保持电路,所以特别适合三相电机控制、数字电源和网络应用。芯片还带有丰富的通讯单元,包括1个以太网接口、5个异步串行接口、1个USB从器件、1个CAN器件、I2C和SPI等模块。

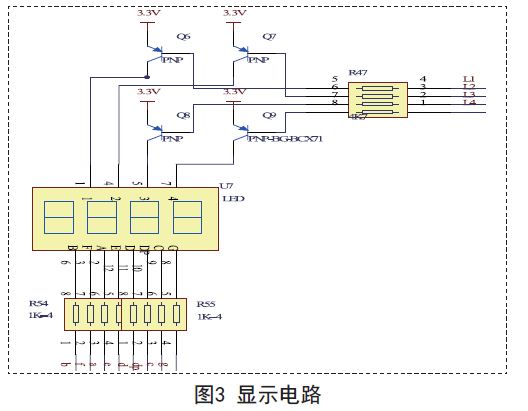

2.2 显示电路及其它电路

对于独立应用的电子束焊机阴极灯丝加热电源,需要能够设置电源的各项参数,包括设定输出电流、PID参数等,并且实时显示当前电流电压值,当发生故障时候还需要显示故障类型。灯丝电源的显示单元采用四位数码管进行动态显示,具有显示直观、寿命长等优点。

灯丝电源还包括驱动电路、信号调理电路、保护电路、通信电路等。

3.控制方法及软件实现

3.1 数字PI闭环控制

当Buck电路输出功率逐渐增大的过程中,Buck电路工作模式会从DCM进入到CCM状态,故被控系统是一个典型的非线性控制系统。

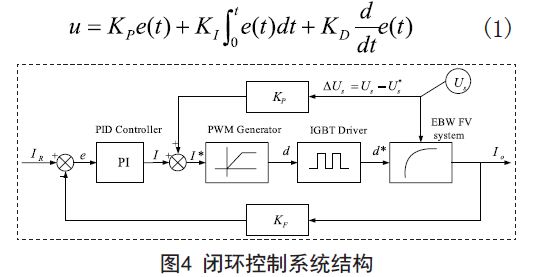

由于单相市电供电电压通常存在±10%的波动,故整流电压Us也至少存在±10%的波动,此外,阴极灯丝冷态和热态时相差很大,控制系统设计的任务是抑制Us波动和灯丝电阻发生变化对Io的影响。系统的主要干扰来自Us的大幅波动,为了快速抑制系统波动采用负反馈和Us前馈的控制结构,控制系统结构如图4所示。

控制器采用数字PI控制,即:

当电子束焊机刚开机工作时,阴极灯丝处于冷态,此时突然开启灯丝电源,如果按照电压控制,势必会产生很大的冲击电流,这会影响阴极灯丝的寿命,为了避免这种情况,故采用灯丝变压器原边电流控制方式。若采用电流控制时,当灯丝开路时会产生很高的电压易损坏变压器二次侧元器件,为了解决这个问题,需要对输出电压进行限制,并及时提示用户灯丝断裂故障,然后自动将输出电压降到零。

3.2 系统软件设计

CPU主要功能是完成闭环PI控制算法、发送PWM脉冲、故障保护、数据显示和远程通信。系统软件主要是对STM32芯片的编程,编程语言采用C语言。

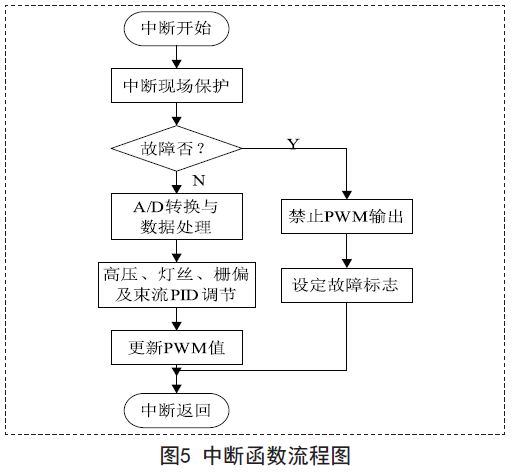

程序由主程序和若干子程序:通信程序、采样子程序、PWM中断程序、显示程序等组成。进入PWM中断后,首先对各路反馈信号进行采集和处理,该流程图如图5所示,然后经数字PI调节器运算后产生PWM脉冲输出,经驱动电路隔离放大后驱动IGBT,实现整个灯丝电源系统的闭环控制。

本电源采用全数字操作界面,所有参数均能通过面板按键进行设置,实现了灯丝电源的全数字化操作,并且数码管够实时显示灯丝电源系统的输出电流、输出电压、运行状态、故障信息等,当发生故障时,CPU将所有PWM脉冲全部封锁,然后将过压、过流以及灯丝断裂信息等故障信息显示出来。

4.实验结果

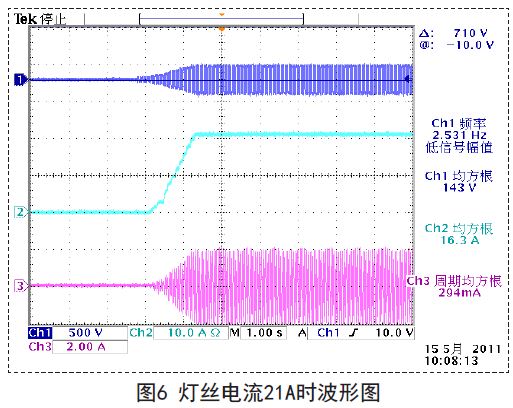

电子束焊机的阴极灯丝一般采用很薄的片状钨丝,电阻值通常很小,通常需要灯丝两端加上0~6V可调电压,流过灯丝的最大电流可达30A左右。我们将制作的电子束焊机灯丝电源用在某知名厂家生产的电子束焊机上,图6是在真空系统正常工作而高压电源未开启时,测量的灯丝电源工作时的波形。

其中图6是输出灯丝电流设定21A时的波形,示波器CH1、CH3是灯丝变压器原边电压、电流测量波形,CH2是灯丝电流测量波形。从图中我们可看出灯丝电源能够很好实现软启动功能,几乎无超调,并且灯丝电流纹波非常小,控制在5%以内,达到了很好的控制效果。

5.总结

本文提出一种基于Arm的全数字化控制的灯丝电源方案,分析了逆变式电源具有高精度、小体积、全数字等特点,所有电源参数直接通过人机界面设定并存储,并具备与上位机远程通信的功能。在实际焊接实验过程中,灯丝能够按照设定的上升和下降时间实现缓升和缓降功能,当灯丝断裂的时候也能够很快识别并及时关断电源输出,并及时提醒用户需要跟换新的阴极灯丝,实现了灯丝电源的智能化,经验证,该方案中灯丝电源能够精确地稳定阴极灯丝电流,灯丝发射电子密度稳定性好,达到很好的性能要求