摘要:以TMS320F28335为核心,设计了一种高可靠性的雷达伺服系统。描述了伺服系统的组成及其工作原理,重点讨论了伺服控制器的设计,分析系统的安全控制策略,并给出具体实现的控制电路。实践表明:系统具备精度高、稳定性好、可靠性高、易调试等特点。

关键词:伺服系统;控制器;TMS320F28335;安全控制策略

伺服系统是雷达的重要组成部分,其性能的好坏直接影响雷达的动态性能和测量精度,如何保证其高精度、安全、可靠工作是雷达伺服系统设计的关键,本文介绍了一种基于TMS320F28335的雷达伺服系统的工程设计与实现的方法。TMS320F28335是TI公司最新推出的控制专用32位浮点DSP芯片,它的机器周期最短只有约6ns,芯片内部集成了丰富的外设资源,具有很强的信号处理及控制能力,在电机控制应用方面具有独到的优势。

1 系统组成及工作原理

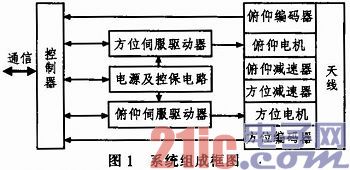

该雷达伺服系统主要由控制器、驱动器、电机、编码器、减速机构、电源及控保电路等部分组成,系统组成框图如图1所示。

其工作原理为伺服控制器接收到控制命令后,进入相应的工作模式,经过控制运算后输出控制电压到伺服驱动器,驱动伺服电机带动转台按要求转动。

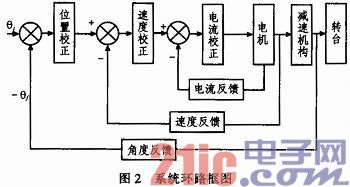

伺服系统环路设计采用电流环、速度换、位置环三环控制方案。伺服控制器完成位置环闭环功能,伺服驱动器完成电流环和速度环的闭环功能。电流环和速度环为位置环的内环,电流环设计为比例控制,速度环设计为比例积分控制,把设计好的电流环作为速度环的一个环节来设计。为了保证系统精度,位置环设计为Ⅱ型系统,采用滑模变结构控制策略,以满足系统的稳定性和精度要求。系统环路原理框图如图2所示。

伺服电机选用交流伺服电机,交流伺服电机因体积小、转动惯量小、过载能力强、控制简单等特点,在高精度、高可靠性的伺服驱动领域应用广泛。电机与转台方位轴和俯仰轴之间安装减速器。系统位置检测采用光电编码器,根据系统精度的要求,采用16位的光电编码器,其测角分辨率为。光电编码器通过联轴器安装于方位和俯仰轴上。驱动部分采用全数字交流伺服驱动器,速度控制模式,伺服驱动器内部运动控制参数可在线调整,方便调试。

2 伺服控制器设计

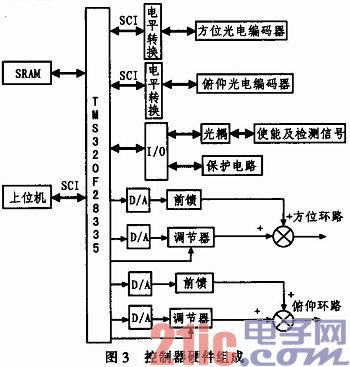

伺服控制器以TMS320F28335为控制核心,加上一些必要的外围电路构成。伺服控制器的功能是实现位置闭环控制、串口通信、信号检测、故障检测及安全保护等功能。

2.1 伺服控制器硬件组成

伺服控制器硬件电路主要由DSP主控芯片、DSP外围电路、电源电路、D/A转换电路、故障检测电路、电平转换电路、安全保护电路等构成,如图3所示。系统外扩了512kx16位SRAM,方便系统调试时的外部仿真;采用AD7836外扩4路D/A输出信号,其中两路作为正向通道,两路作为位前馈通道,经过控制运算后作为驱动器速度环路的输入信号;利用TMS320F28335芯片自带的3路SCI,经接口芯片MAX3491电平转换后,将TTL电平信号转换为RS422电平信号,实现伺服控制器与两路编码器及上位机的通信,所有输入输出的I/O信号均通过光耦与外部隔离,起到保护DSP内核的作用。

2.2 D/A转换电路设计

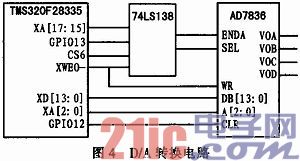

系统要求的转速范围为0.05°/s~60°/s,则系统调速比 ,选用14位D/A转换芯片AD7836(最高位为符号位),理论上其可输出的调速比为213=8 192,可满足系统词速范围要求,该芯片可输出为4路14位模拟电压,电压建立时间10μs,输出电压范围为±10 V,可方便与伺服驱动器连接。D/A转换电路如图4所示。

,选用14位D/A转换芯片AD7836(最高位为符号位),理论上其可输出的调速比为213=8 192,可满足系统词速范围要求,该芯片可输出为4路14位模拟电压,电压建立时间10μs,输出电压范围为±10 V,可方便与伺服驱动器连接。D/A转换电路如图4所示。

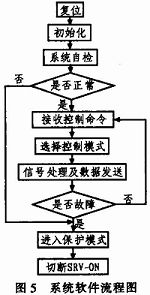

2.3 系统控制软件设计

系统软件在CCS3.3开发环境下用C语言编写,采用模块化方法设计,便于调试,系统软件流程如图5所示。其工作过程为:系统复位后首先对DSP进行初始化,然后系统自检,如果自检异常,系统进入保护模式,切断伺服驱动器的SRV—ON信号。如果自检正常,则系统根据上位机指令进入相应的工作模式,进行数据采集、信号处理及串口通信,最后,伺服控制器判断是否系统有故障,如果无故障,则系统进入下一个循环周期,否则,系统进入保护模式,切断伺服驱动器的SRV—ON信号。

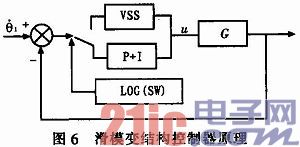

2.4 位置环路控制策略

位置环设计是系统设计的关键环节,由于系统需要,该环路不能有振荡、超调现象,同时又要保证快速性。在位置环的设计中采用了滑模变结构的控制方法,滑模控制的优点是能够克服系统的不确定性,对干扰和未建模动态具有很强的鲁棒性,尤其是对非线性系统的控制具有良好的效果。其最大的优点是滑动模态对加在系统上的干扰和系统的摄动具有完全的自适应性,而且系统状态一旦进滑模运动,便能够快速收敛到目标控制,为时滞系统,不确定性系统的鲁棒性设计提供了一种有效的途径。变结构控制可以解决系统大角速度调转和稳定过渡的难题;当位置误差小于一定量时,系统切换到PI控制器,以此满足系统的稳定性和精度要求。系统原理结构如图6所示,其中VSS表示滑模变结构控制器,P+I表示比例积分控制器。

控制策略为:

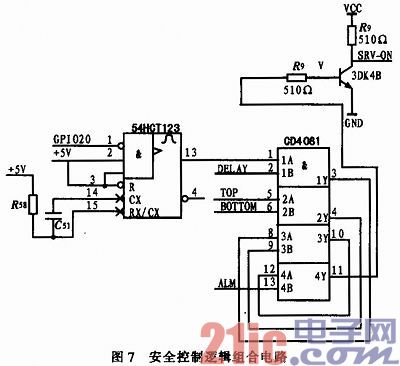

2.5 安全控制策略

雷达伺服系统是一个复杂的机电一体化系统,在工作过程中处于高速转动状态,在人员操作失误或设备失控飞车的情况下,都有可能对人员或设备造成伤害,所以在系统设计时需要重点考虑安全控制策略,本系统的安全设计主要从以下几个方面入手:伺服驱动器上电延时设计、开机自检、DSP自身工作检测、伺服驱动器检测、俯仰机构抱闸设计、通信链路检测、俯仰机构限位检测等。

安全控制逻辑组合电路如图7所示,其工作过程为:系统上电后,硬件延时电路对DELAY信号进行延时,延时时间到之后,DELAY输出高电平,延时的目的是为了保证各外围电路正常工作之后才能启动SBV—ON信号。DSP自检完成之后,如果DSP工作正常,则GPI020送出方波信号,通过54HCT123将其展宽后变为高电平信号送入四2输入与门电路CD4081,否则54HCT123送出低电平信号,其作用是实时判断DSP是否工作正常,防止程序跑飞或DSP死机;TOP,BOTTOM为俯仰机构上、下限位信号,正常情况下为高电平,如果触发电气限位,则变为低电平;ALM信号为DSP送出的报警信号,如果DSP检测到各故障报警信号均正常,则DSP送出高电平,否则送出低电平。CD4081对各路输入信号进行逻辑与运算,如果各检测信号均为高电平,则说明系统工作正常,启动SRV—ON,伺服驱动器工作,否则认为伺服系统出现故障,SBV—ON信号送出高电平,伺服驱动器停止工作。

3 电磁兼容设计

雷达系统是集微波、电子、电气、精密机械为一体的复杂装置。其工作时将会产生各种感应和干扰,在这种复杂的电磁环境下工作,有可能导致伺服系统出现故障甚至无法正常运行;而伺服系统工作时本身也是一个干扰源,伺服驱动器内的电力电子器件的电流通断造成的开关噪声,电感负载电流切断引起的噪声,接通负载时的冲击电流和开关的抖动,动力传输线的发射,伺服控制器内高速数字电路运行产生的

干扰等,这些干扰都有可能影响雷达系统其他设备的正常工作,因此伺服系统的电磁兼容设计不容忽视。

本系统电磁兼容设计主要从以下几个方面考虑:

1)信号线连接使用屏蔽线,伺服控制器和伺服驱动器采用金属外壳封装,对电磁干扰进行隔离屏蔽。

2)在电路板设计及电缆走线时考虑高低压隔离,强弱电隔离,模拟电路和数字电路分开,交、直流电源分开。

3)合理接地,采用一点接地的方法,将电机外壳、动力线屏蔽层、驱动器外壳金属接地。接地线必须短而粗,使得接地电阻和电感较小,免得引入额外的干扰。接地线与大地连接良好。

4)对电源和有关信号进行有效滤波,减小干扰。

4 试验结果

经测试,系统定位精度达到0.012°(RMS),调速范围0.05°/s~60°/s,测角精度为0.01°(RMS),最大加速度60°/s2,各项技术指标及环境适应性满足设计要求。

5 结束语

文中详述了以TMS320F28335芯片为核心构成的伺服系统的设计方案,采用该方案设计的雷达伺服系统已经在多次试验中得到验证,实践证明,该系统可靠性高,稳定性好,易于调试,满足设计指标及环境适应性要求。具有较强的工程实用价值。