摘要设计采用AT89C51作为智能型小车的控制中心,通过寻迹电路检测路面标识,使小车按预定轨道行驶,通过角度控制单元检测小车平衡情况,控制小车驱动电路的工作状态,使其达到平衡,再通过相关硬件的软件设计控制,实现智能化。

关键词AT89C51;传感器;检测控制;智能小车

1 智能型小车设计方案

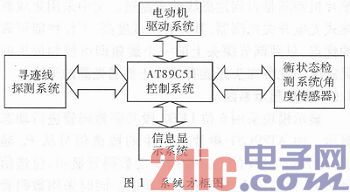

根据设计的基本要求,主要实现小车在规定时间内按规定路径稳定行驶,并具有保持平衡功能,同时对行程中的有关数据进行处理显示。为完成相应功能,可划分以下几个基本系统:AT89C51控制系统、电动机驱动系统、平衡状态检测系统、寻迹线探测系统以及信息显示系统,系统框图如图1所示。

1.1 AT89C51控制系统

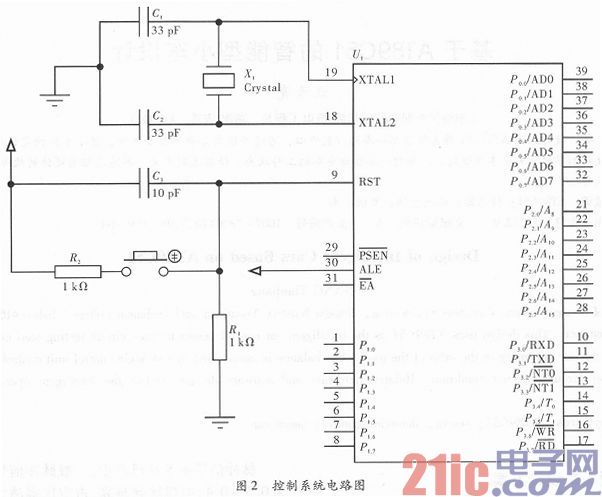

控制系统采用Atmel公司的AT89C51单片机作为系统控制核心,如图2所示。

脉冲信号由单片机产生,一般脉冲信号的占空比为0.3~0.4,电机转速越高,占空比则越大。信号分配实际上是按照某一种控制方式所规定的顺序发送脉冲序列,达到控制步进电机方向的目的。

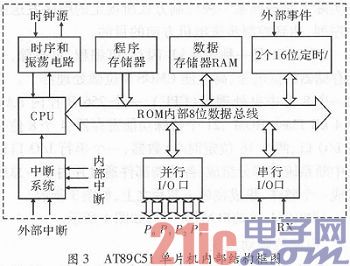

AT89C51是一种带4 kB闪存、可编程、可擦除、只读存储器的低电压、高性能CMOS 8位微处理器。它由一个8位中央处理器(CPU)、一个256 B片内RAM及4 kB Flash ROM、21个特殊功能寄存器、4个8位并行I/O口、两个16位定日寸/计数器、一个串行I/O口以及中断系统等部分组成,各功能部件通过片内单一总线联成一个整体,集成在单一芯片之上,如图3所示。

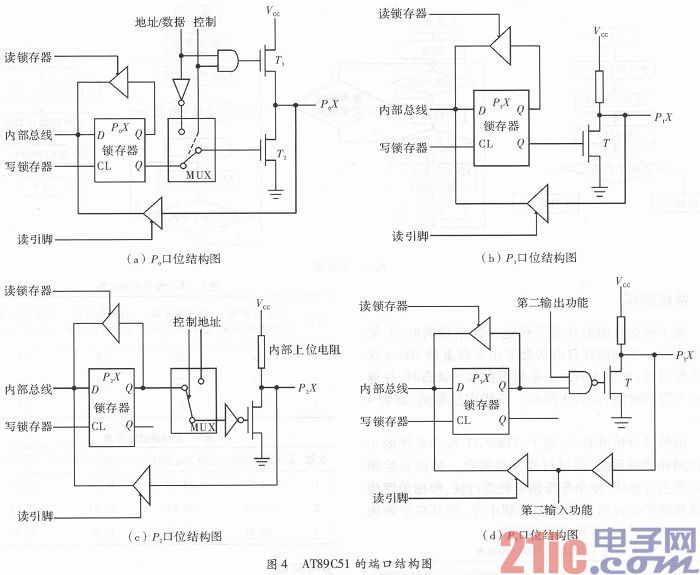

AT89C51的端口结构,如图4所示。

1.2 电动机驱动系统

采用直流减速电机,直流减速电机是在一般的直流电机的基础上,加上配套的齿轮减速箱所组成的。其作用是提供较低的转速,取得最大转矩。另外,不同的齿轮箱减速比也可提供不同的转速和力矩,就因齿轮箱的增速增矩特点,较大的提高了直流电机在自动化职业中的运用率。

减速电机是减速机和电机的集成体,该种集成体通常可称为齿轮电机。而减速电机一般是由专业的减速电机生产厂进行集成拼装后成套供货。减速电机的运用,相比其他的驱动件,最大的长处是简化描绘,节约空间。减速电机的特点主要有:(1)减速电机是传动行业的技术结晶,具有较高的科技含量;(2)新式齿轮减速电机节约空间,牢靠经用,可承受一定的过载能力,功率可满足客户需求;(3)新式齿轮减速电机能耗低、性能优越、电机振荡小、噪音低、节能高且选用优质锻钢资料;(4)颠末精细加工,包管定位精度,便构成了齿轮传动总成的齿轮减速电机装备了各类电机,形成了机电一体化,彻底包管了产物的运用质量特征;(6)减速电机采用了系列化、模块化的设计,具有广泛的适应性。同时可组合其他多种电机、装置方位和布局计划,并可按实际需求挑选任意转速和各种布局方式。

1.3 平衡状态检测系统

采用角度传感器,该集成芯片为专用的水平倾角测量芯片,其体积小、灵敏度高,并具有简单、可靠的工作性能等优点,可高度满足平衡度角的精确要求。

1.4 寻迹线探测系统

基于是探测路面黑色寻迹线的原理:光线照射到路面并反射,由于黑线和白纸的反射系数不同,可根据接受到反射光强弱由传感器产生高低电平并最终通过单片机判断是否到达黑线偏离跑道。文中采用集成断续式光电开关探测器,其具有集成度高、工作性能可靠的优点,只须调节探头上的一个旋钮即可控制探头的灵敏度。此种探头还能有效防止普通光源的干扰。

1.5 信息显示系统

显示模块采用6位LED7段共阴数码管进行动态显示。由AT89C51单片机产生的段选信号从P0输出,经大约1 kΩ的上拉排阻驱动数码管显示,位选信号从P2口输出直接送数码管显示。同时采用数码管动态显示方式,使硬件电路更为简单,显示信息更加清晰。

1.6 电源选择

采用双电源供电,电动机驱动电源采用5节干电池,单片机及其外围电路电源采用5 V电池供电,两路电源完全分开,这样虽然不如单电源方便灵活,但可以将电动机驱动所造成的干扰彻底消除,提高了系统稳定性。

2 系统模块设计

2.1 寻迹线探测电路

采用型号为E3F-DS30C4集成断续式光电开关探测器,该探头输出端有3根线(电源线、地线、信号线),只需将信号线接至单片机的I/O口,再不停地对该I/O口进行扫描检测,当其为高电平时则检测到白纸,当为低电平时则检测到黑线区域。小车前进时,始终保持黑线在车头两个传感器之间,当小车偏离黑线时,探测器一旦探测到有黑线,单片机便会按照预先编定的程序发送指令给小车的控制系统,控制系统再对小车路径予以纠正。当小车回到了轨道时,车头两个探测器均会检测到白纸,则小车继续直线行走,否则小车会持续进行方向调整操作,直至恢复正常。

2.2 平衡状态检测电路

在平衡检测电路中,运用了高精度角度传感器,此传感器通过对自身偏离水平角度的测量,对应线性输出一定范围内的电压值。采用动态寻找平衡的方式,用分压电路和电压比较器制作信号电路,根据信号端的变化控制小车,使角度传感器的电压输出保持在2.45~2.55 V,经测试,该电路满足要求。

2.3 电动机驱动电路

驱动系统直接采用ULN2003芯片。由单片机产生的脉冲序列和方向控制信号从P3.0~P3.3口输出,并直接送入ULN2003芯片进行功率放大,达到步进电机所需的驱动电流和电压,以此驱动步进电机工作。

3 软件设计

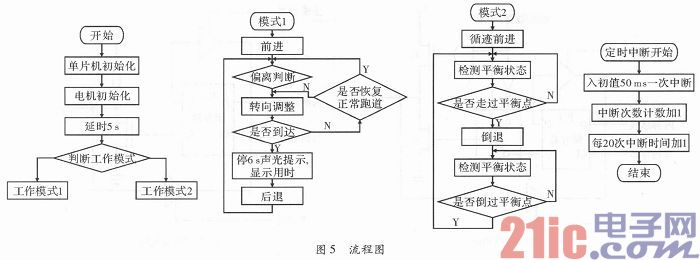

当开机时,系统复位,并判断工作模式,当选定工作模式1或2后,系统等待5 s,随后进入自动计时运行状态。

模式1 为电动车运行及方向调整程序,使电动车按预定路线运行,且在小车偏离轨道后自动调整走向使小车自动返回预定路线,并控制LCD实时显示运行时间。模式2为平衡检测及平衡保持程序,在此程序控制下小车自动寻找平衡点,并在平衡点附近进行正向或反向运行,最终达到动态平衡,具体流程如图5所示。

4 系统测试

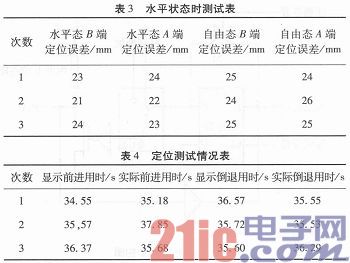

在平衡板自由的状态下往返一次全程的时间,如表1所示。平衡板在自由状态下小车载重物100 g保持平衡测试,如表2所示。平衡板在水平状态时,往返一次全程的时间,如表3所示。压线定位测试,如表4所示。

由测试分析可看出:基于AT89C51最小系统的小车检测和控制系统,通过红外发射接收一体探头检测路面黑色寻迹线,使小车按预定轨道行驶,根据角度传感器检测平衡板的平衡状态控制小车,使其在平衡板上达到动态平衡,实现了智能控制。