卓越制造,就是以极具竞争力的价格生产出高质量的产品,满足市场的需要。现代制造企业是在准时生产的环境的下运营,无疑肩负巨大的压力,而始终保证设备的最优表现是重要的支撑,因为一旦设备出现故障,危害将会在方方面面。

作为旋转机械设备中的关键零件,轴承是状态监测中的重要监测对象,始终保障其稳定可靠运行是预测性维护工作的重要内容。就目前而言,轴承故障的主要形式是由于接触疲劳造成的滚道或滚动体表面材料破裂,形成表面缺陷。在轴承疲劳损伤发展的早期阶段,即在材料疲劳剥落形成凹坑之前,轴承的振动信号非常微弱,与来自机械设备其它部件的振动信号混在一起,加之噪声的干扰,往往不易清晰地判别出故障。而利用声发射技术将有可能检测到疲劳损伤造成的裂纹扩展,从而对滚动轴承故障的早期预报和诊断具有很大的优势。

全波形采集声发射信号

声发射是对材料或结构状态进行动态监测的重要方法。声发射逐渐从早期的参数采集发展到目前的全波形采集,声发射信号采集系统包括声发射传感器、前置放大器、高速数据采集系统组成。由于声发射信号的频谱较宽,从数千Hz到数兆Hz,在进行数据采集的同时,还要进行滤波、参数特征提取等处理,因此对数据采集设备有较高的要求。

目前,具有全波形采集功能的专用声发射仪价格高昂,不利于声发射研究中起步阶段工作的开展。而以凌华科技PCI-9846高速数字化仪的高速、高精度采样能力为硬件基础,使用LabVIEW开发的声发射测试系统,同样可实时完成声发射信号采集、存储、振铃特征参数提取等功能,为实验室中开展声发射研究提供了一种切实可行的解决方法。

数据采集系统是声发射测试硬件的核心。由于声发射信号的频率能够达到数兆Hz,为了对声发射的波形进行准确的采集,往往要求采集器的采样率能够达到20MS/s甚至更高。同时,由于声发射信号较为微弱,原始的声发射信号一般处于μV范围,即使经过前置放大后也只有若干mV,并且信号波形幅度变化范围较大,因此对采集设备的采样精度和动态范围也有较高的要求。

使用凌华科技的高速数字化仪PCI-9846来进行声发射信号的采集,其主要参数与目前使用较为广泛的美国物理声学公司(PAC)的PCI-2采集卡的主要性能对比见表1,除部分专有功能缺乏外,完全能够达到声发射全波形采集的要求。

声发射信号采集的实现

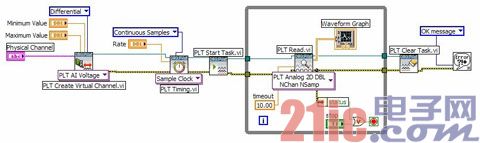

凌华科技为 PCI-9846提供了LabVIEW驱动。安装DAQPilot驱动程序后,在LabVIEW的函数库中可以找到DAQPilot工具包,其中提供了数据采集的控制函数,其功能与调用方法与NI的DAQmax对应,使用非常方便。例如,由下图中的四个函数:PLT Create Virtual Channel、PLT Timing、PLT Read以及PLT Clear Task就构成了完整的连续数据采集功能。另外,DAQPilot中还提供了模拟和数字信号的输入、输出等各种功能的LabVIEW范例程序,方便开发者快速上手。

图1 PCI-9846 连续数据采集程序

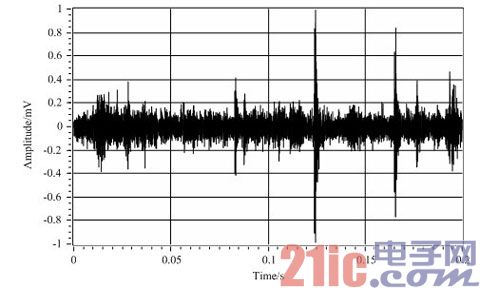

本文开发的声发射测试系统中信号采集模块基于图1中的采集程序。用户设置输入通道、前置放大器增益、滤波等参数后,启动连续数据采集。原始信号经过放大倍数还原后,再进行数字滤波处理,以去除噪声及不需要的频带,滤波后的连续信号可以二进制或文本形式存盘。图2是在运行中的轴承上采集到的声发射信号,采样参数为2MS/s,滤波器为四阶Butterworth低通滤波,截止频率50KHz。

图2 连续采集的声发射信号

声发射信号的参数分析

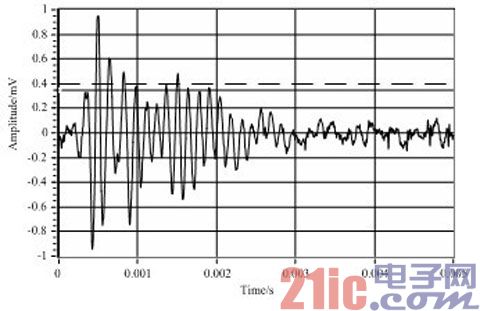

经过滤波后的连续采集信号送入一个幅值检测器,根据设定的幅度阈值和时间长度,从连续信号中截取出突发性声发射的波形数据(图3为滚动体表面缺陷的轴承在运行中产生的突发性声发射波形),再对每个波形数据进行振铃计数、幅度、频率、能量、上升时间、持续时间等特征参数计算,并存入一个声发射特征参数表格中,供直接查看以及进一步的统计分析。检测出的声发射波形数据可以文本文件的形式存盘。波形数据的存储和连续数据存储的功能是独立的,即两者可以同时存储,也可以只保存一种。

实际上PCI-9846高速数字化仪提供了丰富的触发采集模式,包括边沿、窗口、参考等模拟触发方式,非常适合进行声发射波形的硬件触发采集,从而省掉软件提取算法,减少计算量。在实验测试过程中,发现信号容易受到环境中电磁等因素的干扰,需要在检测波形前进行滤波处理,而PCI-9846不具有可编程滤波功能。在后续的系统改进中可以在采集卡的前端添加一个滤波模块,从而充分利用其硬件触发能力,提供系统性能。

图3 轴承中突发性声发射信号波形

有效性的验证

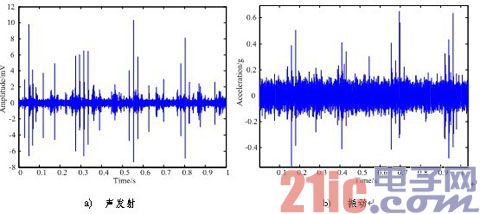

为了检验该声发射测试系统功能的有效性,在QPZZ-Ⅱ旋转机械振动及故障模拟实验台上,对滚动体故障的轴承进行了声发射与振动信号的对比测试。故障轴承型号为NU205,节圆直径39mm,滚动体直径7.5mm,滚动体数目12,接触角0º。通过线切割在滚动体表面加工出一微小缝隙来模拟表面材料疲劳剥落造成的缺陷。转速为570 r/min,即转频为9.5 Hz。计算可得滚动体通过频率为18.3 Hz。

图4轴承故障声发射与振动信号对比

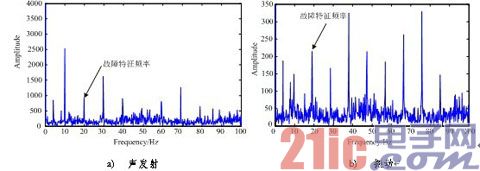

在轴承座上与轴心对应的垂直位置安装传感器。振动测试系统由加速度传感器、NI USB9234动态信号采集器组成,振动数据导入MATLAB进行分析。在保证转速不变的情况下,在加速度传感器的安装位置安装声发射传感器,使用本文的声发射测试系统进行数据采集,将存储的数据导入到MATLAB中进行分析。图4中给出了声发射与振动加速度信号的对比,从图中可以看出,滚子表面缺陷产生的声发射信号信噪比远高于振动加速度信号。图5给出了两种信号经窄带滤波后的包络频谱图,可以看到,声发射信号的包络谱谱线结构较为简单,更容易找出故障的特征频率。

图5轴承故障声发射与振动信号的包络谱对比

这一声发射测试系统综合了PCI-9846性价比突出与LabVIEW简单易用的优势,具有成本低、开发方便、扩展性强的优点。利用该系统测试了含有滚动体表面缺陷的轴承在运行过程中产生的声发射信号,并与传统的振动测试进行了对比,声发射信号具有更高的信噪比。不难看出,声发射方法对于滚动轴承故障的早期预报和诊断具有很大的潜力。