八十年代,在发电厂高压电机采用的风门、阀门、电磁调速、液力偶合器调速、液态电阻调速、变极调速等耗能型电机调速方式,普遍存在适应范围窄、节能效果不显著、机械特性变软(除变极调速外)、运行可靠低等问题,一直没有好的解决办法。九十年代,随着功率单元串联技术的研发成功和应用,高压变频器装置以其独特的节能、高效、高可靠性、平滑而较硬的机械特性、以及强劲的输出动力,当之无愧地成为电力电子拖动的主角,成为新建和改造项目的首选。

目前,应用高压变频调速技术,一方面可以极大地节省风机消耗的电能,减少启动冲击,实现系统的节能、经济运行;另一方面可以提高功率因、降低谐波污染,提高系统的运行品质,实现高精度控制,提高可靠性,满足对环境和生产工艺过程对流量和压力的精度要求。从而有效地提高经济效益和产品质量。高压变频技术,广泛应用电力行业、冶金行业、水泥行业、化工生业、自来水行业、供热系统等。在全国各地已有达八千台套应用实例。总容量在1000多万千瓦,产生了良好的经济效益。其高效率、高可靠、优良的技术性能,得到用户的一致好评,是企业用于高压电动机调速领域较为完善的技术,同以往的任何一种调速方式相比变频器均具有不可比拟的优势,是电力拖动调速领域的主流和发展趋势。

一、高压变频调速原理

1.风机不同调节方式对比

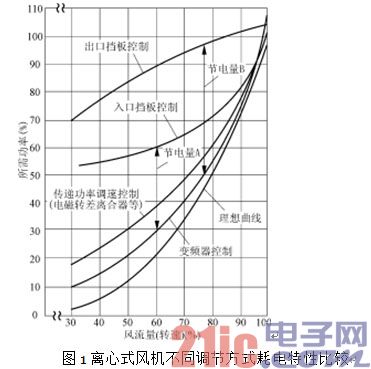

由电工原理可知电机的转速与电源频率成正比,通过变频器可任意改变电源输出频率从而任意调节电机转速,实现平滑的无级调速。离心式风机在变速调节的过程中,如果不考虑管道系统阻力R的影响,风机的最大特点是负载转矩与转速的平方成正比,而轴功率与转速的立方成正比。因此,将电机定速运转改变为根据流量需要使用相应电源频率来调节电机变速运转,就可节约大量电能, 也能够产生巨大的经济效益。由图1可看出变频器控制是最接近理想曲线的。

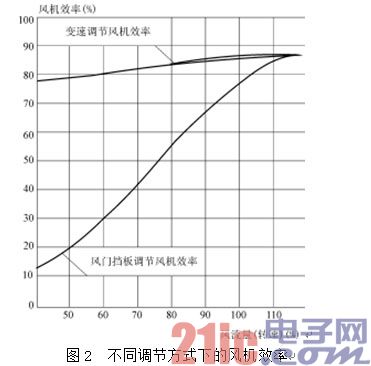

由图2可知:在风机的流量由100%下降到50﹪时,变速调节与风门、阀门调节方式相比,风机的效率平均高出30%以上。从节能的观点来看,采用变速调节方式为最佳调节方式。采用定速驱动时,风机靠风门调节,除产生大量的节流损耗外,反应速度慢,导致机组无法响应负荷的动态变化,采用调速驱动后,机组的可控性提高了,响应速度加快,控制精度也提高了,从而使整个机组的控制性能大为改善,不但改善了机组的运行状况,还可以进一步节约能源,同时采用变速调节后可以有效地减轻叶轮和轴承的磨损,延长设备使用寿命,降低噪声,大大改善起动性能。工艺条件的改善,也能够产生巨大的经济效益。

2.变频调速的特性

交流异步电动机的转速公式为:

n=60f(1-s)/p········································ (1)

其中:n—电机转速r/min; p—极对数;

f—定子供电频率Hz; s—转差率。

由上式(1)可知,改变异步电动机的电源频率f就可以改变电机的转速n。同时,风机为典型的平方减转矩负载,下面以风机的工作特性来分析节能原理。

风机的电动机轴功率P与其流量Q,风压p之间的关系式如下:

P∝Q×p···························································· (2)

当电动机的转速为n1、n2时,流量由Q1变化到Q2,此时Q、p、P相对于转速的关系:

Q2=Q1×(n2/n1)················································ (3)

p2=p1×(n2/n1)2 ················································ (4)

P2=P1×(n2/n1)3 ················································· (5)

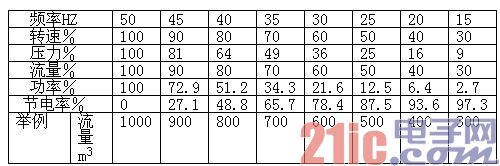

由式(3)(4)(5)式可以看出,调节电机转速即可调节流量,风压与转速的2次方成正比, 风机轴功率(功率输出)与转速的3次方成正比,从理论上讲,速度降低10%时会带来30%左右的功率下降,由于功率的大幅度降低,可获得显著的节能效果显著。 风机调速后与调速前理论对比如下:

二、变频调速的节能原理与分析

1.风机工频运转特性

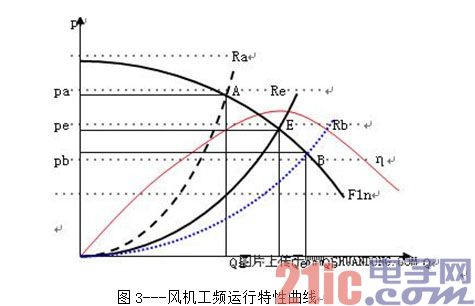

(1) 图中,F1为工频运行时的(Q-p)性能曲线,也是变频风机在50Hz下满负荷运行时的性能曲线。E点为工频运行时的额定工作点,即挡风板在某一固定位置时的工作点。A点为流量小于额定流量时的工作点,即通过关小挡风板沿着(Q-p)特性曲线向左上方滑动的一系列的工作点;B点为流量大于额定流量的工作点,即挡风板开大直至全开,并且沿着(Q-p)特性曲线向左下方滑动的一系列工作点。请注意挡风板全开之后,应当防止电动机过载。

(2) pa为流量小于额定流量时的风机出口全压;pe为额定流量时的风机出口全风压;pb为流量大于额定流量时风机的出口全风压。Re为额定流量时,即挡风板在某一固定位置时的管网阻力曲线;Ra为小于额定流量时,即关小挡风板之后的管网阻力曲线;Rb为大于额定流量时,即挡风板开大直至全开之后的管网阻力曲线。挡风板在不同的位置时,Re,Ra,Rb实际是一系列曲线族。η1为效率曲线。

(3) 从图3中我们可以看出,pa>pe>pb;Qaηb。在额定工作点运行时,风机的效率最高,等于定效率。在额定工作点以外的任何工作点的效率都小于额定效率。

2.变频运行特性

(1) F2、F3不仅仅是二条曲线,而是F1性能曲线下方偏左的一系列曲线族,即工作频率不同,(Q-p)曲线就沿着管网阻力曲线向左下方滑动形成不同的(Q-p)曲线族。

(2) Fn变化时,工作点A、E、B、也分别沿着管网阻力曲线Rb,Re,Ra变为C、D、F。效率曲线η1也随着向左推移,并且形成高效扇形区。因此,风机变频运行时,pb降为pc,pe 降为pd或pg;pa降为pf。流量Qb减小到Qe;Qe减小到Qa;Qa变得更小。

(3) 如果Fn变化时,把挡风板打开到某个固定位置,使管网阻力为Re,保持流量Qa不变,即Qa恒定。工作点A即压力pa降为pg。

(4) 如果Fn变化时,把挡风板打开到最大位置,使管网阻力为Rb,分别保持流量不变,即Qa、Qe、Qb恒定。工作点A、E即压力pa 、pe也分别降为ph 、pc。Pb恒定不变。

(5)随着频率Fn的降低,当管网阻力一定时(假设为Re),变频运行风机的出口压力逐渐降低为pd或pg,变频后流量从Qe快速减少为Qa,工作点G的所需要的扬程也随着降低。而频率增加时,风机的出口压力也上升,使流量Qa反而增加,直至到Qe。如果要继续增加流量,此时必须把挡风板全部打开,流量最大可以达到Qb,此时要防止工频泵过载。

(6)变频运行时,频率不能调的过低,因为过低的频率运行,将满足不了工艺要求。