与所有非常依赖科技进步的行业一样,医学成像设备厂商不得不持续改进他们的产品——主要是改进系统的成像质量。无论是超声波反射声波、核磁共振成像(MRI)磁场扰动还是正电子发射断层成像(PET)的正电子发射,大多数医学成像技术均需要患者信号接收传感器阵列。提高成像质量的最直接方法就是扩大传感器阵列规模。但是由于为设备添加了更多的传感器,因此将信号传输至处理引擎的信号链就必须增加电子器件。

与此同时,厂商还必须提高其系统标准,包括特定电子组件的尺寸、功耗以及性能。系统某一方面的性能增强也许会给其他方面带来挑战。仅仅增加传感器和信号链,可能会引发包括系统尺寸及功耗增大在内的不利影响。但是,用于医学成像系统的最新一代信号链组件使医疗系统设计人员既能改善信号链密度和功耗,同时又不影响动态性能——即系统同时实现更高的成像质量、更低的功耗及更小的尺寸。

医学成像接收链的组成元件

对于大多数典型医学成像应用来说,传感器阵列的每个元件都需要其自己的信号链从而将传感器的小信号响应传送并转换成一个fit (one fit)以进行数字信号处理。因为成像应用传感器的信号响应性质不尽相同,因此信号转换过程中通常离不开三个主要有源组件。首先是低噪声放大器(LNA),其主要功能是将模拟系统的噪声系数(NF)尽可能地固定在一个较低水平。在LNA之后是对信号进行增益的另一个放大级,以实现与末级(即模数转换器(ADC))输入范围的最佳匹配。

诸如MRI的应用(其通常在信号振幅方面摆幅不大)可以使用固定增益级。但是,如果系统在信号强度(如超声波)方面存在很大差异,那么该系统则需要可变增益放大器(VGA),并且需要在ADC之前使用可编程增益放大器(PGA)。经过ADC以后,模拟信号将被转换成数字信号并准备发送至系统的数字信号处理器(DSP),该过程一般通过现场可编程门阵列(FPGA)完成进入末级的信号处理和转换。对于MRI而言,在LNA和放大器之间也可能有一系列混频级,以将磁体射频(RF)能量转换成为低频能量。因为每个元件都需要三个或更多器件,传感器每增加一倍,仅接受信号链的模拟组件数量就可能需要增加到原来的6至10倍!另外,功耗要求的增加就更不用说了。难怪系统设计人员总是不断要求组件供应商对其新型集成电路(IC)设计进行创新,以解决尺寸相关的问题。

高集成度:数量更多,尺寸更小

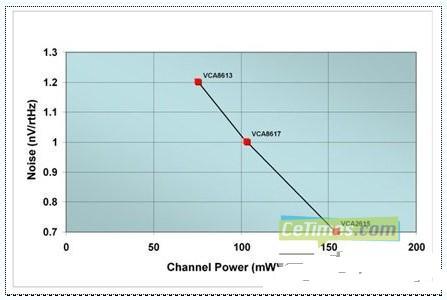

一个主要的改进方面就是将越来越多的有源器件集成在一个芯片上,进而减少系统所需的IC数量。就一个典型的超声波接受链而言,每个传感器可能都需要四个器件,其中三个为放大器。凭借现代设计与工艺,IC供应商现在可提供将LNA、VCA以及PGA集成在一个可变增益放大器的器件,最终将芯片数量减少了三分之一。另外,当前的设计通常在每个芯片中都包括多个信号链通道,如TI推出的VCA8617器件在其每个芯片中都拥有多达8个VGA通道。通过器件的集成,系统设计人员可以优化其设计,从而在功耗与性能之间做出权衡(如图1所示)。VCA8613为一款类似的器件,相对于105 mW而言,该器件的功耗仅为75 mW,但是却出现了较高的噪声(1.2与1.0相比较而言)。

图1,即定VGA的噪声系数与性能的关系

更低的功耗以及更高的性能

和放大器一样,对ADC的其他部分也进行了类似的集成。许多现代设计都具有与8通道VGA相匹配的8个ADC通道。同时,ADC虽然大幅降低了功耗,但是不会影响它们在典型医学成像应用中运行包络的性能。由于医学成像应用的噪声和线性度的约束,放大级通常为诸如锗-硅之类的内置工艺。这些工艺使典型响应频率(从DC至20 MHz)达到了最佳平衡——低噪声、低功耗以及高线性度。相反,高速ADC通常使用CMOS工艺进行构建,因为该技术针对10-14位精度转换器在功耗与性能方面做了很好的权衡。

由于CMOS技术的进步,ADC的功耗特性与外形尺寸已大大降低,但是其性能却大大提高。与以前的ADC相比,ADS5271的ADC通道增加了四倍,信噪比(SNR)提高了5.5dB.通过进一步提高通道密度,新一代ADC将每个通道的功耗和板级空间降低了66%.另外,输入频率(IF)的ADC性能提高已实现了MRI的全新系统架构。MRI机器主磁体的窄带IF范围为30至140 MHz.传统架构将IF ADC对输入频率进行采样。现在,新一代14和16位ADC可在此范围内对IF进S-D向下混合接近DC,在此可以使用一个高精度行轻松采样。凭借数字抽取技术,这些ADC可实现与使用传统架构所实现的相似的信噪比(SNR),从而在提高成像性能的同时节省了板级空间。

随着成像技术在医学应用中更加广泛的使用,设备厂商将不断设计推出成像质量更佳的新型系统。为了帮助设备厂商追求卓越的成像效果,领先的半导体公司将不断研究、开发和推出其所需的技术,以满足高品质成像产品的需求,这些产品的外形尺寸将更加小巧、功耗更低。