①用自动上板机,或人工把PCB轻轻放在传送带(或夹具)上,机器自动完成喷涂助焊剂、干燥、预热、波峰焊、冷却等操作。

②在波峰焊出口处接住PCB。

③按照行业标准《焊点质量讦定》SJ/T10666-1995或IPC-A-610E进行首件焊接质量检验。

根据首件焊接结果调整焊接参数, ON493085-1直到质量符合要求后才能进行连续批量生产。

连续焊接生产

①方法同首件焊接。

②下板机自动卸板,或人工在波峰焊出口处接住PCB,检查后将PCB装入防静电周转箱送修板后附工序(或直接送连线式清洗机进行清洗)。

③连续焊接过程中根据产品的具体情况,定时或按抽样规则进行抽检,或每块印制板都进行检查,有严重焊接缺陷的印制板,应检查原因,对工艺参数作相应调整后才能继续焊接。

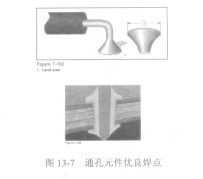

(1)双面板金属化孔通孔元件优良焊点的条件

①外观条件(见图13-7)。

●焊盘和引脚周围全部被焊料润湿。

●焊料量适中,避免过多或过少。

●焊点表面应完整、连续平滑。

●无针孔和空洞。

●焊料在插装孔中100%填充。

●元件引脚的轮廓清晰可辨别。

②内部条件。

●必须形成适当的IMC金属间化合物(结合层)。

●没有开裂和裂纹。

(2)检验方法

目视或用2~5倍放大镜、3.5~20倍显微镜观察(根据组装密度选择)或AOI检测。