本文的第1部分专门对驱动LED串的升压转换器进行了理论分析。激发这项研究的是稳定汽车应用背光驱动器环路的需求。由于应用了脉宽调制(PWM)进行调光控制,环路控制就是一项会影响最终性能的重要设计考虑因素。第2部分介绍应用的方案,并将对比验证测量的频率响应与理论推导数值。

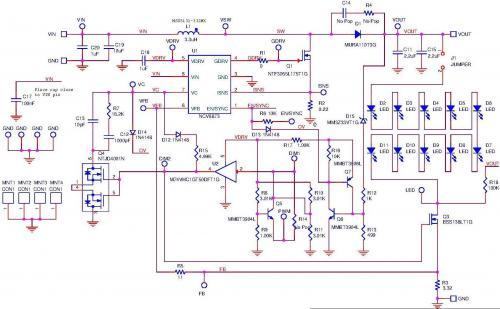

LED调光控制系统电路图

高亮度白光LED的模拟调光会产生色偏。PWM数字调光控制是预防色偏的首选调光方法,因为发光强度将是平均流明强度。PWM导通周期期间的LED电流幅值与调光比为独立互不影响。

图1代表的是汽车应用LED调光控制系统,其在关闭模式下静态电流消耗低于10 µA。它采用安森美半导体的NCV887300[1] 1 MHz非同步升压控制器,此器件以恒定频率不连续峰值电流模式工作。负载包含一串共10颗的串联Nichia NSSW157-AT[2]白光高亮度LED。相应的电路板如图2所示。

图1:应用了NCV887300的LED PWM调光控制电路。

图2:NCV887300 LED演示电路板。

为了方便分析,下面列出了NCV887300控制器的关键参数:

- VIN = 13.2 V时,静态电流 (Iq) < 6 µA (-40 °C < TJ < 125 °C) 。

- EN/SYNC引脚:能够连接至外部TTL指令。引脚有双重功能,还支持振荡器同步至外部时钟

- ISNS:升压晶体管电流感测限流阈值电压为400 mV;内部斜坡补偿为130 mV/µs。

- VC:内部运算跨导放大器(OTA)补偿引脚。在封装引脚与放大器输出之间有一颗裸片级的542 ESD中联保护电阻。典型跨导gm为1.2 mS。OTA提供100 µA汲电流/源电流能力。

- VFB:LED 电流感测电阻R29根据约200 mV的内部参考电压来调节。

图1所示LED PWM调光控制电路的设计目标及工作原理如下文所示。

设计目标

在6至18 V输入电压工作范围下,此电路在200 Hz PWM调光频率时能支持1000:1的PWM调光比,使得计算出的最小脉冲宽度为5 µs。工作频率为1 MHz的NCV887300能产生最少5个升压晶体管门脉冲,以维持提供给LED电流的输出电容电荷。需要不连续导电模式(DCM)升压拓扑结构来维持稳压,因为在每个门脉冲过后升压电感能量全部被释放。连续导电模式(CCM)拓扑结构会导致稳压性能较差,且带来不合要求的模拟调光,因为升压电感的能量增强惯性要求数个工作周期。

输出漏电流损耗必须减至最低,以帮助维持深度调光工作期间的输出电容电荷。漏电流导致LED PWM关闭时间期间出现一些输出电压放电,反过来产生一些模拟调光,使PWM恢复导通时间时补偿网络出现显著误差。

- 肖特基整流器遭受跟温度相关的大漏电流影响。为了将升压整流器漏电流减至最小,电路中选择了超快技术的升压整流器。

- 陶瓷电容的漏电流比电解电容低得多,是首选的输出升压电容。

- 输出过压监测电路电流消耗必须保持在最低值。利用接地之电阻分压器网络的监测电路是不适合的。此电路中选择了齐纳激发的过压检测电路,因为齐纳拐点(knee)电压比电池电压高得多,而漏电流极低。

电路工作信息

Q18阻断数字电流,用于PWM数字调光控制。当PWM指令为有源低电平时,D34将IC的VFB反馈控制电压钳位至低于控制器稳压点的值,并阻断升压IC GDRV FET门驱动信号。Q15用作补偿网络状态采样/维持功能,用于深度调光应用。通用在PWM调光期间断开补偿网络连接,反馈补偿电容电荷(C31及C32)被维持,而当PWM指令变为有源高电平时快速动态控制就恢复。

Q14与R48/R49/R51/R52一起用于1.8 V逻辑PWM调光信号的电平转换,U7缓冲PWM信号以驱动双向开关Q15。

如果未检测到LED开路故障事件,将会导致过压工作条件。电流感测电阻R29电压反馈将为0 V,就会产生环路开路输出过压条件。电路中选择了分立无源元件以应用过压保护功能,在LED系统被从外部关闭时将输出漏电流损耗减至最小。D31齐纳二极管感测过压条件,通过将启用(enable)引脚拉为低电平、中断升压开关工作(D28),引发控制器IC的软启动(D29)。电阻R30为输出升压能量存储电容C22提供放电通道。

移除跳线J1将关闭LED链,以支持连接至VOUT端子与LED端子之间的外部负载。

电阻R44是频率响应分析仪在VFB与FB端子的信号注入点。它的存在不会影响系统环路响应。通过在R44两端注入频率响应分析仪信号,将可以测量控制输出(FB/VC端子)、放大器(VC/VFB)及闭环形式中的开路增益(FB/VFB)响应。

LED交流动态阻抗特性鉴定

根据制造商数据表中在特定工作条件下测得的特征曲线,可以近似得出LED动态阻抗。系统具体热工作条件可能大不相同。第1部分的文章中介绍了系统LED动态阻抗的系统级方法,这方法对器件进行了系统级热条件下的特性鉴定。就第2部分的文章而言,我们使用频率响应分析仪,在100% PWM占空比的热稳定工作条件下,测量电路内的电流感测电阻、PWM FET阻抗及累积串联动态阻抗(见图3)。

图3:电流感测反馈网络的电路内小信号响应。

闭环分析

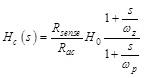

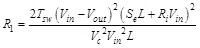

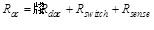

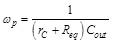

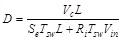

第1部分的文章中推导出了控制输出(Vout)表达式H(s)。功率提供给LED串,但反馈控制项是LED电流感测电阻电压VRsense (见图4)。受控系统传递函数H(s)必须根据等式(1)来调整。

图4. 电流感测反馈

(1)

(1)

其中:

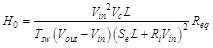

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

(6)

(6)

(7)

(7)

Vc可以从等式(8)获得。

(8)

(8)

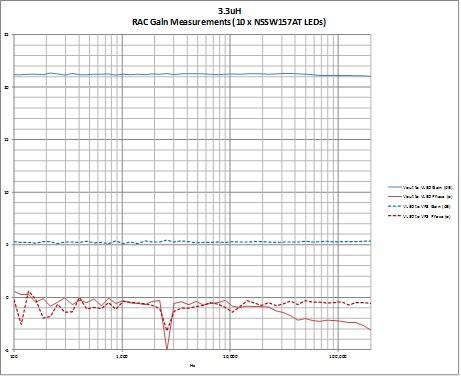

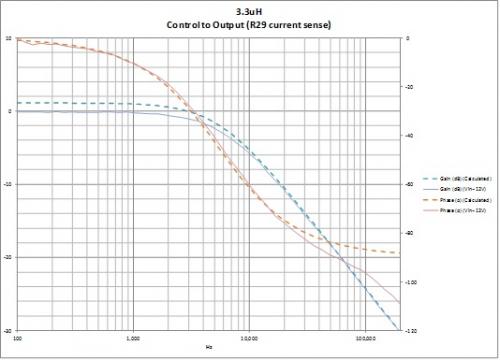

在热稳定的系统级工作条件下测量了LED动态阻抗、串联PWM晶体管及电流感测电阻参数。VIN = 12 V、Iout = 116 mA为工作参数。测得的开环响应Hc(s)波特图及测量结果如图5所示。表1列出了测得的参数,用于计算图1所示的电路图。

图5. 控制至输出响应——测量结果与计算值对比

表1. 演示板电路参数

参数

数值

备注

rLED(10颗LED链)

33.1 Ω

测量值

Rswitch(Q12)

1.44 Ω

测量值

Rsense(R69)

1.73 Ω

测量值

VOUT

29.75 V

测量值

VIN

12.0 V

测量值

Ri

0.22 Ω

Se

130 mV/µs

Cout

1.0 µF

GRM31CR71H225KA88L 进行了直流偏置及温度调节

rc

4 mΩ

Iout

116 mA

测量值

L

3.3 µH

MSS5131-332MX

LED负载

NSSW157AT

10颗LED链

Tsw

1 µs

在高频时,理论计算与实证阶段测量值之间的差异变得明显。差异归因于等式(1)的调制传递函数分子中缺少RHPZ项,在参考资料[4]的简化计算中被描述为一项局限。

低频增益理论值与测量结果之前的些微差异(约1 dB)被观察到。升压电感、晶体管及整流器的工作损耗在推导直流工作点的过程中被忽略。如果顾及这样的损耗,占空比直流 工作点将会略大,导致低频增益减少。通过调整 等式(2)中的Vin (减小输入电压以减小电阻损耗)及Vout(增加输出电压以纳入升压二极管电压降)项,就可以观察到这一点。

系统性能

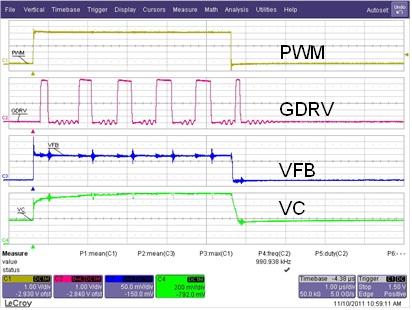

图1中所示的LED调光电路的1000:1 200 Hz PWM调光工作波形如图6所示。VC波形上有少许补偿电容电压放电,这是Q9双向开关响应时间与透过D19的PWM钳位激活之间的竞争条件产生的结果。电阻R29被引入,与钳位二极管D19串联连接,以限制补偿网络电荷耗尽。VFB波形维持想要的数字波形及幅值(无模拟调光)。

PWM信号指令转为低态后出现额外短路持续时间GDRV波形(第6个脉冲),这是NCV887300内部逻辑传播延迟响应时间的结果。此额外脉冲的能量有利于帮助维持输出升压电容中的电荷,因为它补偿了深度PWM调光工作模式期间的某些寄生漏电流能量损耗。

图6:1000:1 200 Hz深度调光工作

结论

本文第1部分介绍的驱动LED串的DCM升压转换器的理论小信号响应等式在本文第2部分中有效地应用于分析LED PWM调光电路。我们探讨了200 Hz 1000:1深度调光能力的实际层面问题。我们得到了仿真和测量结果,与忽略相位误差的情况进行比较;由于理论表达式中缺少RHPZ项,导致高频时出现相位误差。1000:1 200 Hz PWM工作波形显示出了极佳的工作性能。