胶粘剂是生产竹胶合板的重要材料,我国南方许多中小竹胶合板企业自行生产胶粘剂。

胶粘剂的生产过程属聚合反应,采用控制反应釜内反应物温度的方法来进行生产,而现在都是通过人工凭借温度计进行控制,生产现场没有预警措施,这样产品质量很不稳定,并且生产工人的安全也得不到保障。这些企业急需要既经济又可靠的控制器,但聚合反应机理非常复杂,影响温度的因素也很多,需要分析大量的数据,为此我们开发了以LPC2132为控制核心的数据采集器。

1系统分析

根据工艺要求,反应在反应釜内进行,反应物是通过电子称计量后由真空泵打入反应釜内,整个生产包括升温阶段和恒温阶段,温度始终按给定的温度曲线变化。当需要升温时,在炼胶釜夹层内通入蒸汽,从而使得炼胶釜内温度升高;反之通人冷却水,使得炼胶釜内温度降低,因此,我们对原来的反应釜做了一些改造,设置了两个连续可调阀门分别来手动控制蒸汽和冷却水的流量。温度受诸多因素的影响,反应在不同的阶段会产生不同的中间产物,其中pH值反映了化学反应的程度,我们主要对反应釜内的温度、环境温度和pH值几个参数进行了检测,并设置了相应的传感器和变送器。

2硬件结构

系统以PHILIPS公司的LPC2132为控制核心芯片,他具有64 kB片内FLASH,16 kB片内RAM,1个8路10位A/D转换器,2个32位定时器/计数器(带4路捕获和4路比较通道),PWM单元(6路输出)。实时时钟具有独立的电源和时钟源,在节电模式下极大地降低了功耗,因此没有设置专门的时钟芯片,系统整体电路结构如图1所示,包括复位电路,JTAG调试接口,键盘液晶,环境温度,釜温、pH值的检测,通过JTAG接口既可以下载程序,又可以调试程序。

2.1 温度检测

2.1.1 反应釜内温度检测

温度检测电路由K型(镍铬一镍硅)热电偶和数字转换芯片MAX6675组成,如图2所示。K型热电偶的测温范围为-200~1 300℃,MAX6675是一个集成了热电偶放大器、冷端补偿、A/D转换器及SPI接口的热电偶放大器与数字转换器。

2.1.2 环境温度的检测

采用DS18B20数字集成温度传感器来检测环境温度,DS18B20检测的温度范围为-55~125℃。

2.2 pH值检测

pH值检测采用成熟的工业级产品pH计,由pH发送器、高阻转换器,当被测物质pH值发生变化时,由电极偶产生的对应毫伏信号输入到转换器,经高阻放大器放大后再转换成4~20 mA直流信号输出,而LPC2132的内部有10位A/D转换,输入电压的范围是0~3 V,因此需要一个I/V变换电路,电路如图3所示,RCV420是精密电流环接收器芯片,他包含一个高级运算放大器,一个片内精密电阻网络和一个精密10 V电压基准,其总转换精度为0.1%,共模抑制比CMR达86 dB,共模输入范围达士40 V,具有很高的性能价格比,电路中将4~20 mA输入信号转换成为0~3 V输出信号。

2.3 电源和复位电路

220 V交流电经变压、整流、滤波、稳压几个环节输出5 V直流电源,再经SPXlll7M-3.3将5 V电源稳压至3.3 V给系统芯片供电。

由于ARM芯片的高速、低功耗和低工作电压导致其噪声容限低,对电源的纹波、瞬态响应性能、时钟源的稳定性和电源监控可靠性等诸多方面也提出了更高的要求,复位电路使用带I2C存储器的电源监控芯片CATl025JI30,提高了系统的可靠性。

2.4键盘和显示电路

键盘采用HD7279键盘显示专用芯片进行键盘的设计。HD7279是一个具有串行接口的可连接多达64个键的键盘矩阵,内部含有去抖动电路。当有键盘按下时,键值自动保存在寄存器中,通过读取该寄存器,就可获得键盘键号,避免了传统的键盘扫描、计算键值等软件设计,方便程序编写。HD7279与LPC2132的连接极其简单,只要把下述4根线:CS,CLK,DATA和KEY连接到LPC2132的GPIO即可。

显示电路由SMG12864ZK图形点阵显示液晶模块组成,见图4,J9跳线选择串/并行工作方式,该液晶模块自带字库,主要用来实时显示时间、报警参数(上、下限报警值),pH值、环境温度、釜内温度、设定温度和升温速率。

2.5 SD卡读写接口电路

为了保存大量的数据我们采用了大容量的闪存卡SD卡,他是一种大容量、性价比高、体积小、访问接口简单的存储卡。采用LPC2132系列微控器制的SPI接口访问SD卡,硬件接口电路如图5所示。

2.6报警接口电路

当釜内的温度和升温速率越限时必须报警,提示操作工人注意。我们采用LPC2132的脉宽调制PWM控制蜂鸣器发出报警声。

2.7 串行接口电路

采用RS 485总线标准的MAX485芯片,在工业控制中抗干扰能力强,并能实现远距离传输。

3软件设计

3.1主程序实现

软件系统采用前后台轮循调度的方式,软件设计基于嵌入式C语言,采用自顶向下的逐步细化的结构化模块设计方法。LPC2132程序在编译中将启动代码嵌入到芯片中,他可以实现向量表的定义、堆栈的初始化,中断系统初始化、I/O初始化、外围初始化、地址重映射等操作。系统启动后转入用户的主程序,并执行用户的初始化程序,包括引脚配置初始化、SPI初始化、SD卡自动检测、UART初始化、A/D初始化、定时器初始化、中断初始化、键盘液晶初始化等,然后进入主画面显示,等待按键,若为功能键,则进入键处理程序并显示对应的子画面。主程序框图如图6所示。

3.2 SD卡读写模块的实现

系统中应用SD卡来存取大量的实验数据,在应用中可以将SD卡中的数据通过串口发送至上位机,也可以将SD卡取下通过读卡器将数据转存到电脑中。

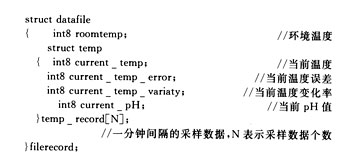

为了提高开发效率,我们采用了ZLG/FS,他是面向嵌入式系统的与FATl2,FATl6和FAT32高度兼容的小型文件系统,SD卡在该系统上使用前先在PC机上格式化成FAT文件格式,ZLG/FS提供了相应的文件操作的API函数,应用程序调用他们对文件和目录进行相应的操作。数据在SD卡上以文件的形式存放,数据的格式由如下定义的结构所示。

3.3其他软件模块

胶粘剂生产开始后,按键启动进入温度,pH采样程序,在LPC2132内部RAM开辟缓冲区存放实时数据,有关数据在液晶屏上显示出来,同时启动了报警处理模块。

参数设置模块可以设置时钟、设置温度曲线、设置报警上下限等。

文件系统查询模块可以对文件及目录进行查询、数据的上传等。

系统测试模块可以对检测电路、键盘显示、SD卡进行自检。

4 结 语

该数据采集系统以LPC2132为控制核心,同时使用集成度高、功能全的芯片作为外围扩展,使得整个系统体积小、结构紧凑、工作稳定、抗干扰能力强、数据存储容量大、操作简便,为现场生产人工控制和掌握胶粘剂生产过程的反应机理提供了依据。