电动踏板车在中国是十分常见的交通工具,在中国由于生产的重点是低成本,因此大多数电动踏板车只提供最基本的功能(参见图1)。比如,电动踏板车没有电量指示计,电压表刻度盘是提供给使用者唯一的电池测量装置,电池电压仅提示非常粗浅的电量状态。铅酸电池在放电周期中的电压常常保持一个基本的恒定电压,直到接近完全放电的时候才急剧下跌。这意味着使用者无法提前得到电池即将用完的警示,而且如果电池只是部分放电,那么也没有任何指示能够说明在完全充电时还需要多少电量(及时间)。

图1:中国生产的标准电动踏板车。该电动车在研发本文中提及的电量指示计时用于路面测试。

能够准确地了解电池的电量对使用者来说将是非常方便的,可以很容易了解完全充满电的电池可使用的平均路程(公里) 。准确的剩余电量百分比读数,可以让使用者掌握还能继续骑行的距离。

本文介绍了实现四个串联12V铅酸电池的精确电量状态测量的方法,这是电动踏板车和类似车辆普遍采用的蓄能系统,能够保持非常低的物料成本,而低价是电动车市场的基本要求。该方法已作为参考设计和演示板对外公布,这个电池传感器解决方案使用了电子产品制造商便于获得的标准组件。

电量指示计的标准架构

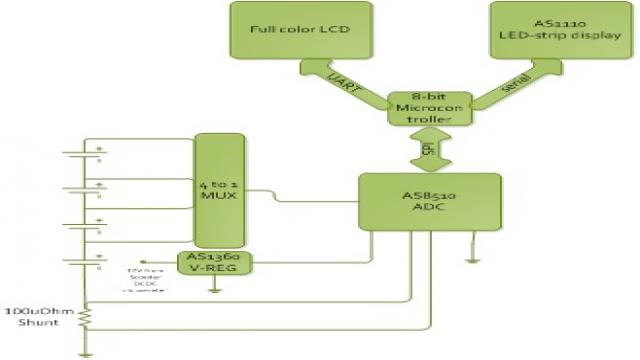

电量指示系统(见图2)基于奥地利微电子的传感器接口芯片AS8510,产品结合了低噪声和宽动态范围内的准确性。电流、电压和温度信号在AS8510中被放大并数字化,为简单的8位微控制器(MCU)提供串行数字接口。微控制器使用来自传感器接口的输入信号计算电量值。该数值可以通过各种各样的方式向使用者显示,显示的复杂程度取决于设计师的物料成本预算。

图2:上图显示了电动踏板车电量指示计主要功能区的参考设计

实现电流、电压和温度测量的高准确性

AS8510传感接口可以测量全部电池及单块电池中负电池极的电压、电流、电池温度以及流入流出电池的电荷量。此外,当连接到一个动态负载时,AS8510可以通过同步采集的电流与电压变化计算电池的串联电阻。

电流测量可通过一个具有高载流能力的100μΩ分流器得以实现。AS8510独特、卓越的模拟性能能无偏差地提供线性、低噪声的输出,这意味着该系统可以在±2.5mA 至 ±1,500A宽动态范围精确地实现测量,而该范围能轻松满足本文中提到的应用。

该设备提供两个独立的16位数据采集通道,并用时钟控制相同的内部精密RC振荡器以同步采集分流的电流和电压。电压通道有一个内部多路转接器,可在测量差动输入电压、外部温度测量的两个单端输入和内部温度传感器之间实现切换。此外,内部电流源可以被编程用以驱动外部温度传感器。

电流测量电路由分流器组成,可通过一个可选的低通滤波器将测量信号传递到传感器接口,这就得到增益系数25的放大信号。

此应用的其中一项要求就是分别测量四个电池中每个单独电池的电压:在这个参考设计中,电压测量路径是四个串联电池之间多路复用的,温度测量通道同样如此。这是通过四个精密电压分压器实现的,并需要辅以由单片机控制的独立场效应晶体管开关。

传感器测量电池电流时的采样率为1 ms,四个12V、24V、36V和48V电压的电池同样以1ms的间隔进行采样,且电压与电流的采样是同步的。如果发现任何一块电池处于低于正常电压的状态,就会产生一个警告信号。

图3:电动踏板车电量指示计参考设计板

图3中所展示的演示板还包括:

•由两个二极管和抑制传输线上高能脉冲的电容器组成的输入保护电路

•传感器电源供给:由12伏电源驱动的AS1360线性稳压器。电动踏板车通常由DC-DC转换器提供12伏的电流。

•LED指示器显示运行状态

•微控制器的编程接口和显示装置的连接

传感器的运行电流是标准的8mA,在电流监测待机状态时将降至100μA。

如上所示,模拟前端提供高度集成的方法传递覆盖四块电池的电压、电流、温度准确测量。但这些信号需要经过处理才能成为对骑车者有用的电量指示计读数。

为了实现这个目标,奥地利微电子开发了2套固件。

数据记录固件

在缺乏电池测试中所使用踏板车的数据信息时,我们设计了一种方法在试驾中来测量这些数据,评估被测试车辆的电池性能。需要特别指出的是,建立参数是非常重要的,这将有助于了解电池是充满电或完全放电的状态。

测试方法使用以上提到的传感器电路,并通过SPI接口直接连接到标准的SD记忆卡。固件访问SD卡中的FAT目录系统,并直接留下一个csv格式的日志文件。

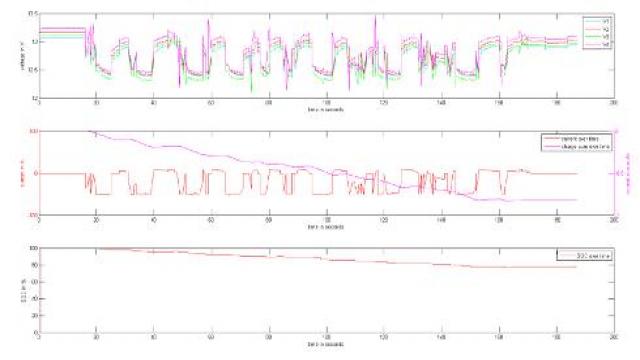

图4:试驾图1所示电动踏板车得到的真实数据

这种方法很简单:开发人员可以从记录器中取出SD卡,插入电脑,用Matlab或Excel分析数据。图4所示的就是试驾中得到的样品数据,它们帮助开发人员用测量算法产生的电量指示计读数来匹配实际的电池状态。

电量指示计显示固件

获得电池的性能数据后,就可以着手用简单的算法来计算电量。测试表明,在完全充电时电池有一个约为13.1V的开路电压(OCV),而在电量耗尽时该数据为12V。

该算法检测到了空载状态下产生开路电压需要至少5分钟(这是该类型电池的标准恢复时间),通过电池最低的电压(该电压最有可能首先被完全放电)使用线性插值来计算电量指示计的估计读数。该插值算法来自于道路测试过程中的电压数据。

一旦电流在电池内流动,该算法就切换为电荷集成(“库仑计数”)的测量方法。受益于AS8510高精度的特性和无偏差的架构,该系统可以准确地测量并整合电池中所有电荷的转移,并产生总能量消耗的数值。因为电池的能量是已知的(从最初的开路电压测量中获得),因为可以持续地估计剩余电量的数值,直到产生另一个开路电压。

为该参考设计开发的算法是很基本的:更复杂的算法会额外补偿电池温度和老化带来的影响 (经过大量的充/放电周期,铅酸蓄电池的储能能力会下降)。

然而,道路测试证明该解决方案达到±5%的精确度,完全可以满足该应用的需求。

如果希望更有用武之地,那么这个准确的电量指示估计就需要显示给使用者。我们为此针对该参考设计开发了两个不同的显示方法。成本极低、信息丰富的一种方法是简单的LED条纹显示。该方法使用了AS1110的16通道LED驱动芯片来驱动串联的红色、橙色和绿色LED灯。在电量指示计中LED以条形图的形式显示电池的剩余电量,每个LED代表总电量的6%。显示器通过扩张端口直接连接到传感器单元,并可通过串行接口予以同步。

为了实现更令人愉悦的视觉显示,奥地利微电子采用了代码来驱动Electronic Assembly的彩色图形LCD面板(见图5)。它不仅能作为经典的电量指示计显示电量信息,并能显示每块电池的电压,以及流经电池的电流,这样就为使用者提供了丰富有趣的信息。

图5:LCD显示器显示了四块电池中任意一块电池的剩余电量读数以及电压读数

总结

这个设计表明, 对通常使用AGM蓄电池的电动踏板车来说,只要拥有高度准确的电流和电压测量,基于开路电压以及电流集成准确计算剩余电量是可以实现的。这个设计使用高度集成的AS8510传感器接口,因此需要相对较少且便宜的组件,满足电动车市场低成本的要求。包括上面所描述的简单LED条形图显示,该参考设计中所有物料组件实行量产的话,其估算成本约为3欧元。

文中提及的固件可向奥地利微电子索取,您也可以获寻组装演示板。