电机驱动系统是电动汽车的核心部分[1-2]。按所使用电机的类型可以分为直流电机驱动系统和交流电机驱动系统[3],而交流电机驱动系统中,感应电机容易被接受,使用较广泛,永磁同步电机由于其本身的高能量密度与高效率,具有比较大的竞争优势,应用范围日益增多。

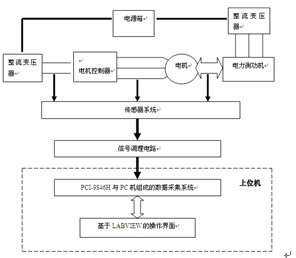

为了满足整车动力性能要求,电机驱动系统要有较高的动态性能,目前比较成功的控制策略包括:基于稳态模型的变频变压控制(VVVF)、基于动态模型的磁场定向控制(FOC)以及直接转矩控制(Direct Torque Control--DTC)。其中直接转矩控制是在矢量控制基础之上发展起来的,其主要优点是:摒弃了矢量控制中的解耦思想,直接控制电动机的磁链和转矩,并利用定子磁链定向代替了矢量控制中的转子磁链定向,避开了电动机中不易确定的参数(转子电阻等)识别。目前国内外的永磁同步电机的数学模型只是基于中线不接出三相对称绕组条件下,引入转子磁链、定子漏抗、及各绕组的互感而建立的,忽略了轴承及其他杂散损耗以及PWM波等因素对电机的影响,因此基于该电机模型建立的控制策略在电机的低速脉动、高速弱磁、稳定性和输出转矩一致性等方面还存在诸多问题[5]。为了能更好的解决直接转矩控制下电机的低速转矩脉动的问题,本文建立了引入逆变器死区时间的电机模型,通过对死区时间的产生和作用机理进行分析,得出引起输出电压波形畸变以及相位变化的关键影响因子,针对仿真结果提出一种减小死区时间引起电压波形畸变的方法,通过应用PCI-9846H、电流传感器、电压传感器、转矩仪、电机及其控制器、测功机等设备完成车用电机试验平台的搭建,上位机通过LABVIEW编写数据采集系统,通过对电压、电流、转矩、转速信息的采集与分析,对本文提出的减小死区时间对输出电压波形畸变的方法进行了验证。

1.逆变器死区时间的研究

1.1逆变器死区时间产生机理

对于永磁同步电机驱动而言,在IGBT正常工作时,上下桥臂是交替互补导通的。在交替过程中必须存在上下桥臂同时关闭的状态,确保在上/下桥臂导通前,对应的互补下/上桥臂可靠关断,这段上下两个桥臂同时关断的时间称为死区时间。针对目前市场上IGBT的调研发现,逆变器死区时间一般为3~7μs[6]。在电机工作在一定转速以上时,由于基波电压足够大,死区效应对基波电压影响较小,所以不为人们所重视;但电机工作在低速时,基波电压很小,死区效应对基波电压影响相对较大,死区时间越长,逆变器输出电压的损耗越大,电压波形的畸变程度也会变大,除此之外死区时间还会影响输出电压的相位,使PWM波形不再对称于中心,造成电机损耗增加,效率降低,输出转矩脉动等。图1所示为死区时间产生的机理以及对输出电压的影响,其中V为理想的PWM电压输出波形,Ua-为负母线电压,Ua+为正母线电压,v为误差电压,Ia为输出电流。

图1 死区效应由图1所示,可以发现误差电压具有以下特征[7]:

1) 在每个开关周期内均存在一个误差电压脉冲;

2) 每个误差电压脉冲的幅值均为Ud;

3) 每个误差电压脉冲的宽度均为Td;

4) 误差电压脉冲的极性与电流极性相反;

尽管一个误差电压脉冲不会引起输出电压太大的变化,但是一个周期内总的误差电压引起的电压波形的畸变就比较严重,下面就对半个周期内误差电压对输出电压波形的影响进行分析。

1.2死区时间引起输出电压波形畸变的分析

利用平均电压的概念[8],假设载波频率非常高,不含电流在一个载波周期内过零的情况,则半个周期内误差电压脉冲序列的平均值为:

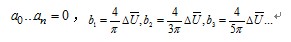

(1)式中 根据傅里叶级数展开式:

(2)由于波形关于坐标原点对称,是奇函数,所以式中a0,an都为0。其中,

于是误差电压的傅里叶展开式为:

(3)基波误差电压为:

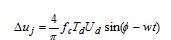

(4)死区时间不仅影响输出电压的幅值,还会影响输出电压的相位,如图2所示:

图2 死区时间对输出电压相位的影响

由三角形的余弦定理可得

(5)解得:

为了更直观的分析死区时间对输出电压的影响,本文对上述结果进行归一化:

(6)定义电压调制深度M为输出电压峰-峰值和直流母线电压Ud之比,则M=

,Ua为理想输出电压,Ua'为实际输出电压。

图3 功率因数角对输出电压的影响

所示为fc=4kHz,M=0.8时,输出电压随着不同的功率因数角的变化曲线图,可以看出功率因数角越高,死区时间对输出电压的影响越小。当死区时间比较短时,功率因数角的改变对输出电压的影响不大,当Td=7μs时,增大功率因数角可以减小电压波形的畸变,但是增大功率因数角会减小功率因数,影响电机的效率,在功率因数角的设计中需要综合考虑这两方面。

图4 三维图

图4所示为实际输出电压有效值占理想输出电压有效值的百分比随电压调制比、死区时间以及载波频率变化的曲线图,本文将公式(6)中死区时间Td和载波频率fc的乘积作为一个影响因子,其范围为0~0.08。当电压调制比较高时,死区时间和载波频率对输出电压的影响不明显,但是当电压调制比较低时,死区时间对输出电压影响就会非常明显。

1.3死区时间对输出电压波形影响的解决方法

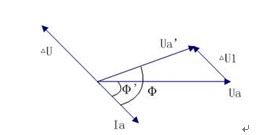

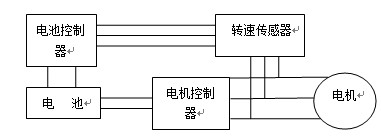

图5 改进的控制框图

由以上分析可知,当载波频率一定时,死区时间引起电压波形畸变的程度受电压调制比的影响,当电压调制比较低时,死区时间对输出电压波形畸变会相对增大,这也正是引起电动汽车在低速转矩脉动的因素之一。从另一方面来看,提高电压调制比可以在一定程度上抑制波形畸变,图5所示为改进的控制框图,通过转速传感器检测电机的运行状态,当电机低速运行时,减少电池输出的直流母线电压,从而提高电压调制比,来减小死区时间对输出电压的影响,通过上述控制调节电池的输出电压,将电压调制比控制在一个较高的范围,从而减少死区时间引起的电压波形的畸变。

2.基于PCI9846H的数据采集系统设计

2.1硬件设计与实现

2.1.1 电压传感器、电流传感器、转矩仪的选型及特性分析驱动电机系统的工作电压和电流范围比较大,从几十伏(安)到上千伏(安),这就要求电压和电流传感器不仅要有良好的绝缘性,还要将输入信号和输出信号完全隔离,同时,传感器的响应时间也应优先考虑。试验台上驱动电机转速与转矩的测量需要转矩仪有很好的输出信号的稳定性和重复性。结合电机试验的要求,本文从传感器的量程、精度以及动态响应时间方面考虑,分别选择电压传感器CV 3-500,电流传感器LF 505-S,转矩仪F1i S,其特性如表1所示。

表1 电压传感器、电流传感器、转矩仪的特性传感器型号 量程 精度 动态响应时间CV 3-500LF 505-SF1i S转矩仪 ±1500V±800A±2500Nm25000rpm <0.6%<0.6%<0.1%<0.1% <0.4μs<1μs<0.1μs<0.1μs

2.1.4 数据采集卡

本论文的研究对数据采集卡提出了很高的要求,由上文可知,死区时间一般为3~7μS,实际中IGBT的开关过程有延时和滞后,以东芝公司的MG25N2S1型25A/1000V IGBT模块为例,其电压上升和下降时间分别为0.3μs和0.6μS,为了能够真实的捕捉死区时间引起的电压波形畸变,工程中用到的采样率通常为信号中最高频率的6-8倍,这就要求数据采集卡的采样率至少要达到10MS/s。

试验平台采用凌华公司生产的PCI-9846H高端数据采集卡,这是一款4通道同步并行采集,每通道采样率高达16MS/s的多功能数据采集卡,该采集卡具有4个同步单端模拟输入和16位的高分辨率A/D转换器,同时PCI-9846H在总谐波失真(THD)、信噪比SNR、无杂散动态范围(SFDR)等方面性能能够满足本文对试验精度的要求。此外,板载512M Byte内存,作为数据暂存空间,可以延长连续采集的时间,其数据传输方式采用DMA的方式,无需CPU直接控制传输,也没有中断处理方式那样保留现场和恢复现场的过程,通过硬件为RAM与I/O设备开辟一条直接传送数据的通路,使CPU的效率大为提高,提高了数据采集的实时性和动态响应特性,该数据采集卡能够满足本文对采样率和精度的研究要求,其主要特性如表2所示。

表2 PCI-9846H数据采集卡特性通道数 4通道输入方式 BNC采样率 同步采样16MS/s输入电压范围 可选±0.2V、±1V或±5VA/D转换精度 16位总谐波失真THD ±1V ±0.2V-90.65dBc -95.78dBc信噪比SNR 76.17 dBc 71.98 dBc有效位 12.34位 11.16位无杂散动态范围SFDR 91.62 dBc 96.15 dBc输入阻抗 50欧或1兆欧板载内存 512兆数据传输方式 DMA本文所研究的信号的频率较高,因此需要板卡有足够的带宽满足相应的研究要求。PCI-9846H-3dB-3dB带宽为20MHz,能够满足本文对频谱分析的要求,此外板卡的系统噪声在±1V时仅为5.0LSBRMS,其在±1V时的频谱特性如图6所示。

图6 ±1V时的FFT

2.1.5 信号调理电路

从传感器得到的信号大多要经过调理才能进入数据采集设备,信号调理功能包括放大、隔离、滤波、激励、线性化等。由于不同传感器有不同的特性,因此,除了这些通用功能,还要根据具体传感器的特性和要求来设计特殊的信号调理功能。

本系统所用的信号调理板主要实现两方面的功能:

(1)实现传感器信号的低通滤波。信号进入计算机前必须要经过低通滤波,本文由信号调理板采用RC低通滤波器来实现。

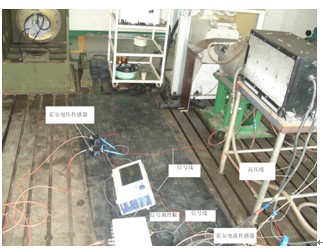

(2)对信号进行转换。对于模拟信号,PCI-9846H数据采集卡只能接收-5V~+5V的电压信号,而霍尔电压传感器输出的信号为(0~10)V的电压信号,霍尔电流传感器输出的信号为(0~100)mA的电流信号,所以必须加入信号调理板对传感器输出的信号进行转换。由以上硬件的选择确定本系统的硬件拓扑结构如图7所示,图8所示为试验现场布线图。

图7 数据采集系统硬件图

图8 试验现场布线图

2.2基于LABVIEW的系统软件设计

LABVIEW集数据采集、仪器控制、工业自动化等众多功能于一身,为图形化虚拟仪器的开发提供了最佳的平台[9]。本文用LABVIEW进行数据采集系统上位机软件的编制,完成数据采集的任务:

(1) 对试验环境和测试电机的信息进行登记;

(2) 测试项目的选择以及试验前的标定;

(3) 对数据进行计算,存储以及屏幕显示等。

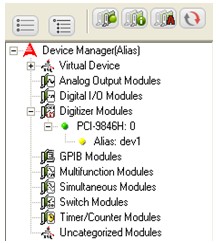

在使用PCI-9846H板卡之前需要安装板卡驱动,图9所示为安装好了板卡驱动之后,在设备管理器会看到相应硬件设备的增加。与此同时,为了能够应用LABVIEW进行上位机数据采集系统的开发,需要安装DAQPilot中支持LABVIEW的板卡驱动程序。除此之外,在LABVIEW中使用该板卡进行数据采集之前必须通过DAQMASTER为该块板卡进行相关的初始化工作,其中包括缓存区大小的设置,通道名称的设置等初始化工作,图10-11显示了利用DAQMASTER对PCI-9846H进行相关的初始化工作。

图9 PCI-9846H驱动

图10 PCI-9846缓存设置

图11 PCI-9846H通道设置根据

本文要进行测试对象的特点及要求,确定VI的程序流程图如图12所示:

图12 LABVIEW程序控制流程图

图13-15为按照上述VI程序控制流程图进行的相关LABVIEW操作界面的设计,在程序的设计过程中,采用了生产/消费者模式,通过队列的操作使数据的采集与分析在不同的循环中运行,从而避免了高速采集的同时进行数据的保存与显示容易造成死机的问题出现。

图13 登陆界面

图14 试验信息登记

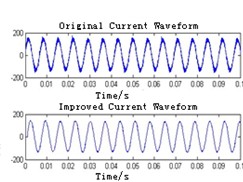

图15转矩/转速测量界面在试验中,对于电量和非电量信号采集之前都选择静态标定的方法对其进行标定,其中对于控制器输入电压/电流以及控制器输出电压/电流利用PCI-9846H板卡的四个通道进行同步采集。在转矩/转速测量时,虽然转矩仪输出的是频率信号,但是本文按照模拟量对其进行采集,通过在程序中对输入信号的处理计算出信号的频率从而能够得到相应的转矩和转速值,这样可以在程序中减少一部分代码量提高程序的执行效率同时利用板载同步时钟保证转矩/转速采集的同步性。2.3试验结果分析本文利用基于PCI-9846H的数据采集系统完成了对电机电量与非电量的采集,图16所示为直流母线电压电流与交流电压电流动态数据波形,图17和图18分别显示了改进前后电流的输出波形以及转矩的输出波形。

图16 电压/电流波形显示

图17 改进前后电流输出波形

图18改进前后转矩输出波形

试验结果表明基于PCI-9846H的数据采集系统具有高采样率和高采样精度,能够满足本文对死区时间引起的电压波形畸变信号捕捉的要求,对采集数据的分析表明本文所提出的根据电机的工作状态调节直流母线电压保持电压调制比在较高的范围内的方法能够很好的改善电流与转矩的输出波形,特别是在电机低速工况时效果尤为明显,进而能够减少死区时间对电机在低速工况时性能的影响。