摘要:文章借鉴现有信集闭系统的研究成果,并参考煤矿实际运输情况,提出并完成了基于精确定位的井下运输信集闭系统的研究。精确定位系统通过测量机车任意时刻下的加速度值,进而计算出电机车的运动速度和位置,实现定位功能。信集闭系统以西门子PLC、AVR单片机为控制核心,充分利用了单片机和PLC的控制优点,提高了系统的定位精度,实现了实时性和准确性控制。

关键词:信集闭系统;PLC;单片机;以太网通信;机车精确定位

0 引言

电机车是煤矿井下重要的运输设备之一,担负着煤炭、矸石、人员和物料的运输任务,既对矿井生产效率影响较大,又存在着较大的安全隐患。因此,对机车运输的监控在煤矿生产综合监控中占有重要地位。

本论文设计的基于精确定位的井下运输信集闭系统,机车定位精度高、且能实现井下电机车运输系统信号集中闭塞,并能够通过数据传输通道进行数据通讯,保证系统具有更高的可靠性。

1 系统总体方案设计

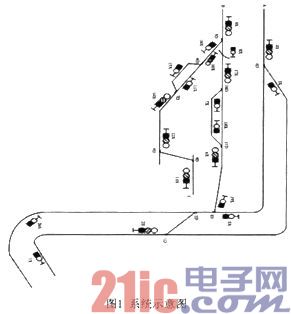

图1为实际系统示意图,有多条进路,井下环境复杂。为实现对电机车运输的自动化调度,系统必须兼备控制与检测两种基本功能,控制功能指在收到调度员包含车号及机车行驶的起始终了地址指令后,通过判断进路是否可以开放,自动跟踪进路并自动控制开放信号机。检测功能则需要分站将机车的精确位置、速度、信号机开放颜色及道岔位置反馈给主站上位机。

本设计把系统分为三大部分:

(1)机车精确定位系统。监测电机车车号、位置,及时了解机车运行状态;

(2)信集闭系统。PLC作为主控器,主要有检测、控制和通讯功能;

(3)上位机监控系统。显示行车位置,调度机车,控制行车区间。

2 机车精确定位系统

该系统采用基于捷联惯性导航定位方法,取代了原有的轨道电路及传感器系统,既能监测电机车车号、位置,又能及时了解机车运行状态,对于煤矿安全生产和提高工作效率就显得十分重要。

2.1 机车精确定位系统的结构

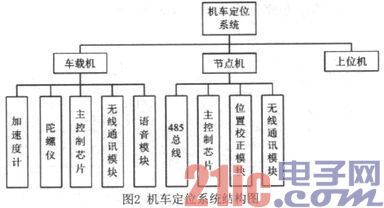

机车定位系统利用固连在电机车车载机上的加速度传感器和陀螺仪,采用捷联惯性导航算法,通过测量电机车任意时刻下的加速度值和角速度值,通过积分、微分、矩阵乘法等运算计算出物体姿态、速度和位移,进而确定电机车的速度及位置,实现定位功能。与传统的传感器系统相比,可靠性好、灵敏度高,且装载语音通信功能,能方便及时地与调度沟通。结构图如图2所示,系统主要由车载机、节点机、上位机三部分组成。

2.2 机车精确定位系统原理

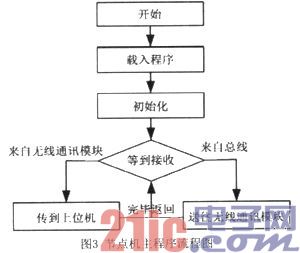

节点机首先对单片机端口、各寄存器功能、语音芯片等可编程芯片进行初始化。然后等待接收数据并判断数据来源,执行相应的任务。节点机主程序如图3所示。

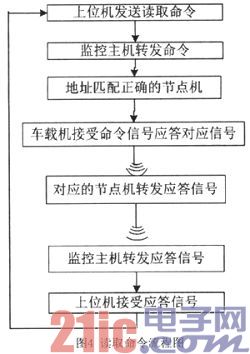

节点机在系统中主要完成节点机与上位机、节点机与车载机之间的通讯,也就是说节点机在机车定位系统中起到一个承上启下的作用。下面以读命令为例介绍节点机的作用。读命令流程图如图4所示。

上位机与节点机采用串口通讯方式,首先由上位主机发送读取命令,节点机通过判断地址是否匹配来确定是否读取这一节点的数据,当判断上位机数据是读命令时,便把上位机要读取的内容向上发送。同时节点机将该命令通过无线模块发给相应的车载机并将其应答信息申请上位机是否可读取,若信息可读,车载机数据便进行上位,这样就完成了一个简单数据的读取与传输。

3 信集闭系统

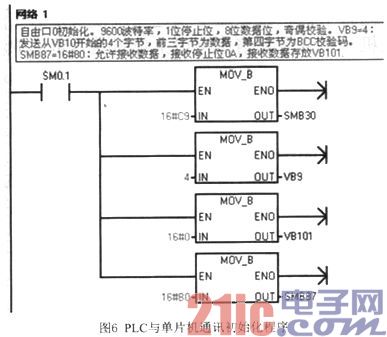

信集闭系统的结构如图5所示。主要分为PLC部分和单片机部分。

PLC主要完成逻辑判断、检测道岔的位置以及确定信号机是否开放、机车位置物理校正,并将需要转换的道岔的具体编号及定、反位信息传给单片机,单片机输出控制实现。

具体控制信息,则要上位机通过工业以太网通讯方式给出。对于上位机需要显示的信号机编号、颜色,道岔定位、反位信息,也需通过以太网反馈给上位机。

上位机给出调度的安排进路命令后,PLC需进行连锁条件逻辑判断,并做出相应的进路开放与解锁方式,当联锁运算的结果与上位机命令校核一致时,控制相关设备输出,并把道岔信息传送给单片机,单片机校验,正确则执行,否则禁止动作,返回错误信息并报警。

PLC把数据分为2个部分,前一部分3个字节,存放道岔数据,在每个字节中,以2个bit表示一个道岔编号,值为10时表示该道岔在定位状态,01时表示道岔在反位状态,这样每个字节就可以表示4个固定道岔的位置信息,11个道岔用3个字节就能表示。如首字节为10100101,即第一个字节为0xA5,这时道岔1D、2D、3D和4D分别同时处于定位、定位、反位和反位状态,依次类推:第二部分为第四个字节,为校验位,本设计采用BCC校验,将前三字节异或后,一并发送,在接收方经过解析校验。

单片机主要完成接受道岔送左信息,给电动转辙机发出动作信号。

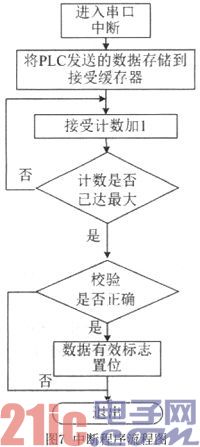

单片机控制程序以接收中断方式判断是否有来自PLC的数据。当确实收到PLC给出的含道岔编号及要求道岔定位或者反位的信息时,需对这一信息进行解析校验,并向PLC返回一校验结果,解析正确后控制电动转辙机执行。图7中断程序流程图

4 上位机设计

上位机主控画面是对整个机车运行系统的真实再现,调度员在调度室内就能实时了解机车运行状态信息,随时对现场设备进行控制。

机车司机通过语音通信给调度员发送机车行车要求,调度员根据整体运行情况,合理确定行车区间。

除此之外,还可以通过上位机查询机车的实时运行状态,报警提示等。通过上位机监控画面,调度员能全面掌握井下机车运行状态,增强对突发事件的处理能力,实现电机车高效、安全、流畅的运行。图8给出了上位机监控主画面。

5 结论

本文针对煤矿综合自动化的需求,运用了机车精确定位技术、计算机控制技术、通信技术等,并且运用了无线语音通信功能,填补了信集闭系统的空白点。

本系统对机车定位准确,进路判断快速,区间闭锁严格有效,电机车运行有序、流畅,对煤矿井下特殊条件下的轨道运输系统有一定的指导意义。