摘要:烟叶烤房要实现对温湿度的精准控制就必须进行多点监测控制。基于这一要求,设计了一种基于AT89C51微处理器和SHT11数字温湿度传感器的智能测控系统,能够高效率地实现同时对多点采样控制,且系统结构简单,鉴于烤房内温湿度变化的时滞性、非线性特点,采用了模糊控制算法,用组态软件作为上位机系统监测软件,RS 485为串口通信接口实现了对现场和远程的有效测控,为现代化烟叶烤房的集中管理提供了一种途径。

关键词:SHT11温湿度传感器;AT89C51;烤烟房;组态软件

0 引言

烟叶烘烤过程的温湿度能否精准测控决定着烟叶的质量。传统上烟叶烘烤过程的几十个小时一般完全由人工监测,利用于湿球玻璃温度计采集数据。主要出现问题如下:无法确保烘烤出的烟叶质量好坏;监测时间长,劳动强度大;效率低,无法实现工业化生产,为解决上述问题,就必须对烤房进行改造。为此,本文介绍了一种基于AT89C51单片机和SHT11数字温湿度传感器的多点采样的新型烤房智能测控系统。

1 系统硬件总体设计

根据烤烟房的具体要求,本系统主要由AT89C51单片机、SHT11温湿度传感器、加热控制装置、排湿控制装置、液晶显示、通信装置和上位机装置等部分组成。系统框图如图1所示。

1.1 微控制器的选择

本文设计的系统采用成本低且体积小,灵活性高的AT89C51芯片作为控制系统的核心。该芯片采用ATMEL公司的高密度、非易失性存储制造技术,与工业标准的MCS-51指令集和输出管脚相兼容,具有低压、高性能的CMOS 8位微处理器。其特点如下:丰富的I/O口资源、带有2 KB闪存、单片机的可擦除只读存储器可以反复擦写1 000次、2个16位定时/计数器、1个5向量两级中断结构、1个全双工串行通信口、片内振荡器及时钟电路。

1.2 传感器的选择

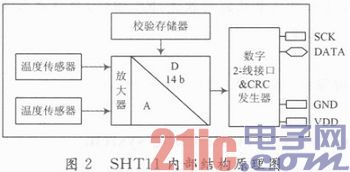

SHT11是一种采用CMOSENS专利技术(CMOS和传感器技术的融合)制造的数字式温湿度传感器。测温范围是-40~+123.8℃,分辨率为0.01℃,测量露点精度小于±1℃,测量相对湿度范围为0~100%,分辨率达0.03%RH,最高精度为±2%RH。该芯片属于数字式输出,具有免调试、免标定、免外围电路及电路互换性等优点,已成为现代温湿度测控方向的首选,内部结构如图2所示。

SHT11芯片的工作原理是由两个传感器分别产生相对温度和湿度信号,然后分别传输到14位的ADC进行A/D转换、标准和纠错,最后通过二线制的串行接口将相对湿度和温度数据传送至微处理器,再利用微控制器完成非线性和温度补偿。

烤房内的温湿度测控是基于整个烤房空间的,由于种种因素的影响使得烤房内温湿度不均匀、不统一,采用多点测控系统可控制整个测量空间温湿度的精准性、均匀性和统一性,即在采样时微处理器同时对多个SHT11芯片发出指令,结合烤房的具体要求,本系统设置4个采样点,每个SHT11芯片的SCK线都接到统一的I/O口,而DATA线则分别接到不同的I/O口。其次,如果烤房需要再增加采样点时只需要增加对应的I/O口数,然后稍作程序修改即可达到需要。这样每次微控制器发出测量指令后,所有的SHT11芯片同时进行数据采样,按照这种方案设计只需等待一次数据采样时间就可以完成所有采样点的采样工作,大大缩短了数据采样时间,为测控系统的快速响应提供了条件。SHT11芯片与AT89C51微处理器连接电路图如图3所示。

1.3 辅助设置

为了提高烤烟的质量,在烤烟过程中进行适当的人工干涉是必要的。键盘设置为启动键/停止键、复位键(初始化温湿度值)、参数设定键、显示切换键、烤程选择键等。

显示器采用性价比较高的1602LCD液晶显示器,可以实现在现场直观了解烤房内部温、湿度情况。串口通信部分采用MAX232芯片进行TTL电平和RS 485电平之间的转换实现与上位机数据传输,加入串口的目的:给单片机下载程序;使微控制器具有远程通信或远程监控的功能;将微控制器每天采集到的数据的极限值和发生异常的数据记录在其内部的EPROM中,当工作人员需要查看数据时,可以直接通过串口读取数据。由于RS 485传输最长距离可达1.5 km,为提高系统远距离数据传输的抗干扰能力在系统中设置两级光电耦合器。

执行装置主要是按照图4所示烤烟过程对温湿度的要求来控制加热风机和排湿风机,考虑到电磁兼容性采用4N25光电耦合器来驱动固态继电器来控制。固态继电器具有动作快、工作稳定、使用寿命长及体积小等优点,在电路中起着自动调节,安全保护,转换电路等作用。

2 软件设计

本系统程序采用C语言编写,这样可以缩短开发周期,降低开发成本,使程序易于调试和维护,可靠性高,可读性和可移植性好。主要是把接收到的数据进行处理、并比较、反馈、输出到温、湿度控制执行装置来实现对烤房内温、湿度的测控。程序采用模块化控制设计,循环式工作模式,周期为2 s,主要包括主程序、温湿度采样子程序、温湿度执行子程序、模糊控制子程序、中断服务子程序、数据传输子程序等。

打开电源系统复位、初始化后微微处理器按照采样到的当前温度值为起点,根据设定的各烤程温度值选定相应的升温斜率以及相应的时间间隔,然后由相应的模糊子程序根据控制精度对烤烟房进行控制,当采样到烤烟房温度达到烤程设定值时,终止升温控制过程转入恒温控制状态,当温度低于当前烤程的恒温时就有微控制器发送指令给执行装置控制加热器加热,当温度高于当前烤程的恒温时加热装置停止加热,温湿度异常时报警器启动。同时,间隔1 h记录一次温湿度,显示在上位机系统的历史曲线里面,以供查询。同理,湿度控制也类似于温度。其次,在烤烟过程中一定要注意烤烟房的密闭性以保证烤出的烟叶质量。其中主控制程序流程图如图5所示。

2.1 模糊控制

在3段式烤烟工艺中,第一、三段升温固定斜率为1℃/h,第二段升温固定斜率为0.5℃/h。其余时间段为恒定温度阶段,如图4所示。烤烟房空间大,温湿度控制存在很大的强时变、滞后性、非线性等特点,而模糊控制系统的鲁棒性强,干扰和参数变化对控制效果的影响被大大减弱,尤其适合于强时变、滞后、非线性系统的控制,所以模糊控制比传统式的温湿度控制、PID等控制有着明显的优势。模糊控制系统响应速度快、设计简单,从而使控制系统具有很强的适应能力和智能性。

2.2 人机交互界面系统设计

组态软件,又称组态监控系统软件,是指一些数据采集与过程控制的专用软件。该软件处在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。上位机显示装置采用组态软件中常用的软件组态王。组态王(KingView)由北京亚控科技发展有限公司开发,目前在市场上广泛推广KingView 6.53,KingView 6.55版本。本系统采用经典KingView 6.51版本,实际烤烟实验开机画面如6所示。

3 结语

本文设计的多点烤烟房测控系统结构简单、程序设计方便、I/O口扩展简便;另外,该系统既具有现场直观了解温湿度的功能,又具有远程通信功能,为现代化烤烟房群的集中管理提供了必要条件。经过实际烟农使用,此设计满足了3段式烘烤工艺的要求,实现了对烤房的远程集中监测,所以该系统较传统上的烤烟房有很大的改进,可在现代烤烟房应用中广泛推广。