丰田对于混合动力可谓是相当执著,尤其是非插电式混合动力。因此,哪怕是在纯电动动力系统的研发中,这种“混动”思维也是如影随形。

如同在上一篇文章《燃效提升30%,“专宠”混动的丰田表错情了么?》中提到的那样,在向纯电动车的过渡阶段,内燃机将依然扮演重要的角色,因此,即便是压注混动的丰田,也并没有放弃对发动机的研究。而如何让内燃机在纯电动车事业中继续发光发热也是工程师们的研究方向之一。

就是在这样的指导思想之下,丰田的中央研究所研发出了一种新式的发电机,功率为10千瓦。这款线性发电机虽然是发电机,但是却是在内燃机的结构上改造而成的,有一个让人不明觉厉的名字——Free Piston Engine Linear Generator(下文简称FPEG),自由活塞引擎线性发电机。它与传统发动机最大的不同就是,在气缸中加入了发电装置。

丰田预计,一对10千瓦的发电机可以让一辆B/C级的纯电动车巡航速度达到120公里/时。要知道对于纯电动车来说,其行驶速度一直受到续航里程的限制。虽然很多电动车的最高时速都能够超过150公里/时,但是要想获得最大的续航里程,这个数字也就会大打折扣。那么,丰田是怎么做到的呢?

其实这项新发明应用的原理相当简单,还是高中时候的物理知识——电磁感应。

我们知道,传统的内燃机中,曲柄连杆机构让活塞在气缸内进行往复运动,把燃料燃烧的化学能转变成机械能进行输出。而在FPEG中,活塞的外部增加了一块磁铁,活塞的往复运动切割磁铁产生的磁感应线,与外部的感应线圈产生电磁感应,把活塞运动的动能转换成了电能。

目前,丰田中央研究院仅仅是制作了一款原型机用于实验。这个原型机是在一个两冲程的气缸基础上进行改造的,由燃烧室、线性发电机以及气压弹簧室组成。

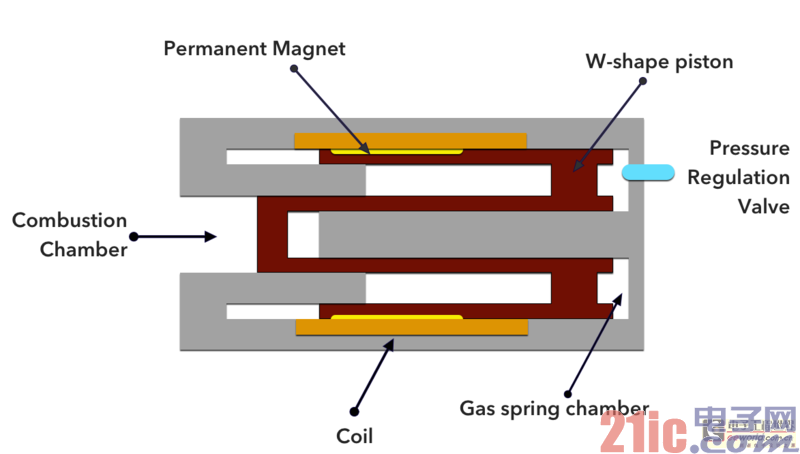

气缸结构剖面简图

在传统的发动机中,使活塞进行循环的往复运动的关键结构在于曲柄连杆机构。而在FPEG中,因为不是直接输出机械能,也因为气缸中加入了磁铁,曲柄连杆结构就被直接取消了。磁铁附在活塞之上,而在原本的气缸体中,加入了感应线圈以及嵌入气缸套的定子,磁铁、感应线圈和定子共同组成了线性发电机。线性发动机可以看成是一个永磁电机,能够同时作为电动机和发电机使用。

FPEG中最关键的结构就是中空的活塞,活塞两端的直径不同,其中,直径小的一端与气缸体组成了燃烧室,直径大的一头与气缸一起组成了气压弹簧室。从上面的剖面图中可以看出,活塞的剖面形状是一个W,丰田也就把这种活塞称为W形活塞。

取消曲柄连杆结构之后,燃烧室的气体膨胀做功只能让活塞单向运动,也就是只能“往”而不能“复”。在FPEG中,气压弹簧室则是保证活塞能够回到燃烧室的一端,进行下一个循环。气体燃烧推动活塞做功的同时会压缩气压弹簧室中的气体,也就相当于将活塞的一部分动能储存在气压弹簧室中,当压缩到一定程度时,推动活塞进行回复运动。气压弹簧室中有一个压力调整阀,能够根据发动机的不同工况对其中的压力进行调节。

除此之外,FPEG的基本结构与一个单气缸两冲程的发动机基本相同。在燃烧室的一端设有喷油嘴、火花塞(原型机使用汽油为燃料)和排气门,而混合气则是从汽缸衬垫的扫气孔中进入燃烧室。

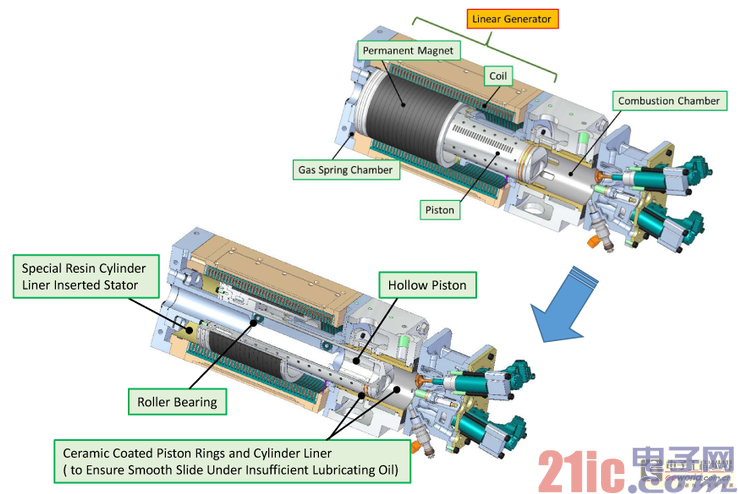

FPEG模拟剖面图

W形活塞的设计是FPEG的关键之处。在气缸的底座中,有一个固定的圆柱支柱。中空的活塞就是依附在这个固定的支柱上进行往复运动,固定支柱内部设计了冷却油的管道。为了保证活塞在润滑条件不足的情况下也能正常地进行往复运动,在活塞和气缸衬垫上都使用了陶瓷涂层降低摩擦力。而依附于活塞的磁铁的位置被设在远离燃烧室的一端,避免受到高温的影响而出现消磁现象。

与传统的发动机相比,没有曲柄连杆机构之后,发动机的机械损失大大降低,推动活塞往复的气压弹簧室虽然也是依靠气体压缩做功,但是其横截面积越大,气体压缩后的问题也就越低,也就减少了整个过程中的热力损失。而在发电上,因为磁铁与线圈之间的间隙固定,能够保证发电效率。在模拟实验中,不管是使用汽油机还是柴油机的热效率都有所提升,其中10千瓦下的柴油机热效率达到了42%。

当然,凡事有利必有弊。

虽然取消曲柄连杆机构,把发动机的结构大幅度简化并且热效率也有所提升,但是随之而来的问题就是,活塞位置的确定变成了一个难题,因为无法通过曲柄的转角来确定了。但是活塞的位置又是一个至关重要的因素,燃油喷射、点火、打开和关闭排气门的时间都由它决定,而且在FPEG中,是活塞的运动切割磁感应线产生电磁反应从而发电,活塞的位置也就更加重要。

为了能够得知活塞的具体位置,研究院在活塞上设计了许多沟槽,并在气缸内表面上安装了间隙传感器。活塞上沟槽的深度不同,活塞运行在不同位置时,与气缸内表面的间隙也就不同,间隙传感器通过间隙不同确定活塞位置。

没有曲柄连杆机构的另外一个问题是活塞的上止点和下止点不再固定。FPEG中,活塞是依附于气缸内的固定支柱往复运动,虽然支柱的长度确定了活塞的运动范围,但是在这个运动范围内,上下止点却都是不固定的。上止点取决于点火时间,当点火之后,燃烧气体膨胀做功,活塞则开始下行;下止点取决于气压弹簧室的压力,当气压弹簧室的压力到一定值时,则推动活塞上行。另外,上下止点的不固定,也让气缸的压缩比不再是一个固定值。

而为了保证燃烧过程的稳定性,上下止点的位置必须被精确控制。因此,虽然简化了机械结构,但是对于发动机控制系统的要求,却更高了,控制系统的设定也就更加复杂。而且,对于控制系统的要求并不止于此。两冲程的发动机得不到普及的原因之一就在于其排气与进气过程的重合,换气过程中很容易有未燃烧的混合气随着废气共同排除,造成损失,因此在FPEG中,排气门的开启和关闭时间也需要得到精确地控制。

当然,可控因素的增多也有一个好处,就是可以根据运行需要随时进行调整,保证发动机一直运行在高效的工况之下。

到目前为止,FPEG还处于试验阶段。FPEG的原型机在实验室中稳定运行了4个小时,暂时没有发现任何冷却或者润滑不足的问题。但是如果要进行量产,工程师们还有很多工作要做,除了控制系统之外,在系统的可靠性、稳定性、寿命乃至输出功率和转化效率的提升上,都还需要进一步的研究。