1 前 言

由于电力,通信、航空以及大型信息、数据中心等行业高端设备对供电电源系统容量和质量的要求越来越高,其中“大容量”、“高可靠性”和“不间断”供电的特征,集中体现了高端设备对其动力系统共同和基本要求。本文探讨了基于DSP的逆变电源并联控制系统。文章的创新之处是实现多个逆变器模块的并联供电电源系统,以满足不同的负载功率及供电可靠性要求。逆变电源并联控制技术的研究具有深远的社会影响和社会效益。

2 基于DSP的逆变电源并联系统分析和设计

2.1 单逆变电源模块分析与硬件设计

在并联式分布电源系统中,首先必须尽量保证模块间的一致性:每个模块良好的负载特性和稳定;为了满足这样的要求,逆变器主电路的结构不断变化更新,高频软开关技术也广泛地应用到DC/AC逆变电源中。

高频脉冲直流环节逆变器是基于谐振直流环节逆变器的原理提出的一种新的结构。该逆变器既能够实现输入和输出之间的电气隔离,又能够实现逆变桥功率管的零电压开关。

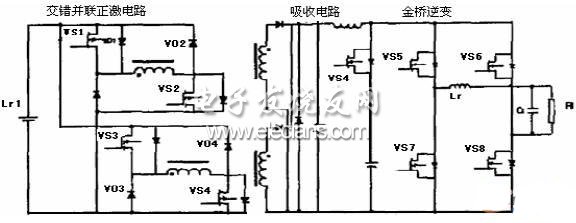

图1 逆变器的主电路图

(1) 逆变器主电路

逆变器主电路如图1所示。主电路由3部分组成:交错并联正激变换电路、吸收电路和全桥逆变电路。

(2)保护电路以及输出滤波器的设计

本系统中,采用了滤波电感作为过流保护,如图1所示,滤波电路由Lr1、 Lr2和Cr组成。在直直变换器和吸收电路之间串接滤波电感Lr1和一个较小的电容Cr,在逆变桥输出端另外在串接另一个小电感Lr2。电压反馈检测点取至电感Lr1前面,这样可以起到限流作用。同时,滤波电感又处在电流滞环控制中,一方面起涟波作用,另一方面在电流环中起积分器作用。若Lr1取值过大,将影响:①电流跟踪速度、减缓系统动态响应速度;②导致输出电压稳态精度降低;③增加系统的体积、重量和成本。电感电流的变化率须大于给定电流的变化率,才能保证电感电流跟踪上给定电流,据此推得下式:

Lr1<(Ubmax-Uomax sin a)/IgmaxWo

式中a——感性负载的功率因数角

Ubmax——脉冲电压Uab的最大峰值

Uomax——输出电压的峰值

如果Lr1取值太小,电感电流的脉动量增大,输出电压的质量会受影响,因而必须限制电感电流的最大变化量。经过计算和试验电路参数选择如下:Lr1=15mH、Lr2=3mH,Cr=220nF。

2.2 控制部分的电路设计和分析

控制部分的电路主要由一片数字信号处理器(TMS320LF2407A)和脉宽调制专用集成芯片UC3524构成。

(1)数字信号处理器(TMS320LF2407A)的介绍

本系统各逆变模块采用美国TI公司的数字信号处理器MS320F2407A,属于TI公司的TMS320C2XX系列。从数据传输预处理的实时性、快速性以及性能价格比等方面考虑,本系统选用了TMS320F2407A。

(2)SPWM波形的产生

在本设计中仍然采用专用脉宽调制集成芯片UC3524产生SPWM波形。

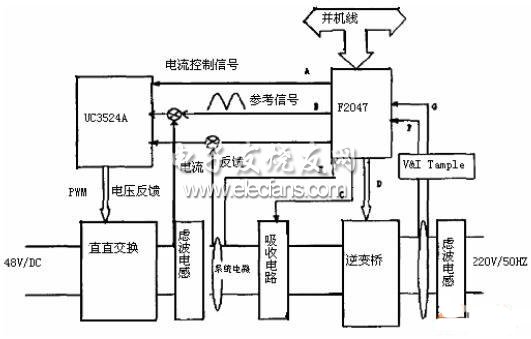

图2 逆变模块控制原理图

由上图2可知:DSP通过高速D/A转换器向UC3524发送标准的半正弦调制波(参考信号),限流参考信号以及载波同步控制信号等控制量。以此来调节SPW调制波形;在图的左部分,直直变换电路和脉宽调制芯片UC3524通过电压、电流反馈构成了一个双闭环系统,这是单个逆变器SPWM生成和稳压控制策略的核心。这样能保证DSP还有大量的系统资源(系统时间)进行各种控制算法以及模块间数据传输,完成并机功能。

2.3 模块间并联控制部分的设计

分散逻辑并联控制方式可使各逆变电源模块不依赖于集中控制单元或某个主模块,能独立的检测和控制本模块在系统中的工作状态而实现模块间的输出功率合理分配,并能很好的抑制模块间的环流,从而实现模块化逆变电源在并联电源系统中的独立运行控制。

根据以上的分散逻辑控制理论分析,本设计中采用的分散控制的并联冗余逆变器控制系统。在该系统设计中,模块之间的CAN总线作为均流互联线,同时从工程实际应用的角度考虑,在系统的中有引入了一组同步母线,由于同步母线和相应的同步控制策略大幅简化了分散逻辑控制并联冗余控制方案的实现。

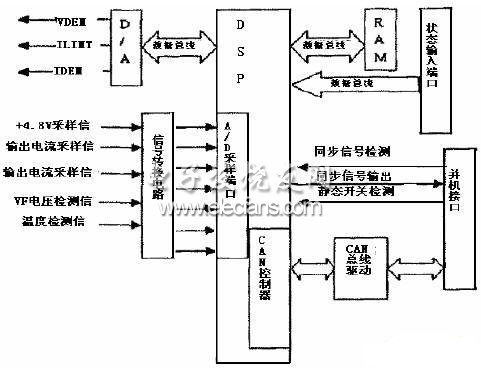

(1)并机部分硬件结构

单机控制部分由DSP控制UC3524输出产生PWM波形,从而控制单个逆变模块输出220Y,50HZ的交流电。检测部分由DSP和各检测电路组成,DSP实时检测逆变器的输出电压、输出电流、直流输入电压以及模块温度等各项参数,根据模块当前的工作状态控制模块功率输出。并机部分由DSP及并机接口电路组成,并机接口电路采用抗干扰能力强的CAN总线进行各逆变模块之间的数据通信,DSP通过CAN总线发送本模块的电压、电流和功率等信息给其他逆变器模块或者接收其它模块传送过来的电压、电流和功率等信息,并将这些信息按均流控制算法,使各逆变模块之间均衡负载。

(2)并机线的设计

图3 并机控制部分的硬件结构图

由上图3可知,在本系统中,逆变模块间的并机线主要包括CAN总线和同步母线两部分:

1)并机通信线

在本系统中,每个模块采集各自逆变桥输出端的电压和电流,经过一定的计算后,通过CAN总线主动向其他的模块传送自己的电压,电流和功率,由于CAN总线的传输速度高达1Mbps,几乎是在每个模块在其他模块信息的同时,也获取了其他模块的信息。

假设逆变器并联系统共16个模块并联,CAN总线的通信波特率为1Mbps,采用广播的通信方式。由于CAN总线传送一个数据帧共有10个字节,因此单个逆变器模块将本模块的数据传送到其它逆变器模块的时间为:信方式。由于CAN总线传送一个数据帧共有10个字节,因此单个逆变器模块将本模块的数据传送到其它逆变器模块的时间为:t1=10*8b/1Mbps=80us。

在系统8个逆变器模块并联的情况下,所有模块相互之间数据传送完成共需要时间为:t=8*80us=0.64ms。

逆变器输出一个50HZ的正弦波周期为20ms,模块之间相互传送信息一次需要的时间仅为0.64ms。这使得各个逆变电源模块根据可以达到实时调节。根据无功电流(无功功率)的差异调整输出电压、电流的给定值和改变SPWM的调制波,调节模块间因输出电压差异造成的无功电流差异,从而解决了无功功率的均衡问题。

2)同步母线

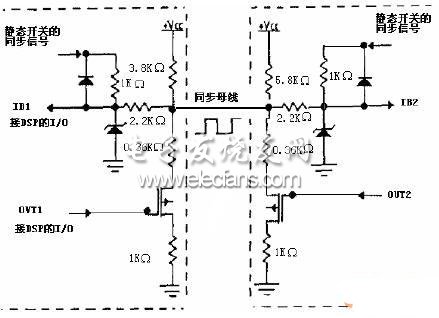

本系统中运用少许模拟器件设计了一种高效的同步母线,下图是两台逆变器为例说明同步母线的连接图。

图4 同步母线连接图

两个逆变模块间只需一根模拟线相接,图中每个模块中的DSP控制器都有两个通用I/O、分别用于对同步母线进行检测和控制。每个模块在对同步的电平信号进行检测,与此同时通过端口OUT详同步母线上发送本模块的同步脉冲,实质上是,通过同步母线,各模块之间的同步信号相互影响、相互跟踪,从而达到同步。

3 结 论

本文设计了一套基于DSP控制的逆变电源并联控制系统,并进行了各种性能实验研究,实验表明了本设计的可行性和有效性,可以实现多台逆变模块非联电源系统可靠的运行以及功率均分。

文章的创新之处是实现多个逆变器模块的并联供电电源系统,以满足不同的负载功率及供电可靠性要求。