1 引言

在玻璃行业中, 通过电振机或绞龙电机供料是技术成熟并被广泛采用的方法, 其优点是结构简单控制方便。在此基础上设计的称重控制器大多以传统单片机为核心。相对传统单片机, 数字信号处理器在实时性,高速运算等方面的优势巨大,将逐步成为工业控制的主流选择。本设计针对玻璃配料过程中存在的称重精度不高, 自动化程度不高等问题, 采用了DSP高性能数字信号处理器TMS320F2812(F2812)作为核心器件。控制器在设计了友好人机界面的基础上,专门设计了与F2812内置模数转换器相匹配的放大电路,并在A/D 采样过程中加入了采样校准的方法,保证采样数据更加准确;采取数字滤波方法处理采样数据,滤除采样数据中的干扰。

2 配料系统工作流程

玻璃配料系统一般包括称重控制器、备料斗、计量斗和相关动力装置。备料斗用来存储一定量的待测物料, 备料斗下方的出料口由电振机的驱动, 通过改变电振机的振动速度可以改变备料斗的出料的速度。备料斗下方是计量斗,它是一个放置在称重传感器上的悬浮容器,控制器通过解读传感器的数据得到计量斗内的物料质量。

当开始称重过程时, 称重控制器发出控制信号, 备料斗开始快速下料, 物料进入计量斗后, 由计量斗下方的传感器测得重量信号, 信号经处理还原为物料的重量。控制器自动比较当前的物料重量与目标重量的偏差,当偏差值E 缩小到一定范围时(如10%,即达到目标重量的90%),发出信号并驱动备料斗进行慢速下料,使测得的重量值变化减缓,有利于精确控制。每当控制器发出停止加料信号时,会有一定量的物料刚刚脱离电振机出口正在下落(即“飞料”),使最终称得的物料重量要大于系统判定的目标重量。一般采取的解决办法是在达到目标值之前提前停止加料, 等待“飞料”落下, 待检测值稳定后,控制器再进行偏差值的判断并进行下一步的控制(即点动加料模式), 直至重量达到目标值。然后控制器发出信号, 打开计量斗排出称重完毕的物料,完成一次称重控制过程。结合以上工作过程控制器设计如下。

3 控制器硬件实现

控制器硬件框图由图1 给出, 主要由F2812、信号调理电路、显示/ 键盘模块、串口通信模块组成。F2812作为一款32 位的数字信号处理器, 采用哈佛总线结构,计算能力强,最高运行速度达到150MIPS,能够处理包括称重控制和软件滤波等多种算法;内部包括128KB 的闪存(FLASH)和128KB 的只读存贮器(ROM),存储空间大可满足大部分程序设计要求;支持45 个外围中断, 响应迅速,方便子程序的快速调用;片上集成了12 位A/D转换器,能够快速地进行模数转换,在系统设计时不必增加额外的硬件;具有两个串行通信接口(SCI)以及一个串行外围接口(SPI),可简化通讯接口设计,使系统紧凑。

图1 系统硬件框图。

3.1 信号调理电路

图2 放大电路原理图。

信号调理电路主要完成模数转换前的信号的滤波和放大, 由于本设计采取软件滤波, 所以主要考虑信号的放大问题。在现场应用中,以10V 电压激励灵敏度为2mV/V 的称重传感器,其满量程输出信号电压为20mV。F2812 内置A/D 转换器的输入电压为0-3V,所以必须设置放大电路。设计采用由3 个运算放大器组成的仪用放大电路(图2)。电路中左侧两个OP07 组成第一级差分放大电路,右侧OP07 为第二级差分放大, 调节1k Ω可变电阻即可调节电路的增益。经计算要使增益调节达到15 0 倍,需要将可变电阻R 调节到1.33 Ω。采用此种电路输入阻抗高,共模抑制比高。为了防止意外情况下输入电压超过DSP 的工作电压而损坏芯片,在信号输入DSP 引脚之前还需外接一个3V 的稳压管。

3.2 A/D 转换与采样校准

A/D 转换的精度将很大程度上决定称重控制器的精度。本设计采用F2812 自带的模数转换器,这样可以在达到控制器所要求转换精度的基础上简化电路设计。

增益误差和偏移误差是影响A/D 转换精度的主要因素。增益误差是指实际传输函数的斜率与理想传输函数的斜率的差别;偏移误差是指输入为零时实际输出与零的偏差。本设计采用了采样校准的方法补偿增益误差和偏移误差。F2812 的一组A/D 转换单元内8 个通道之间的误差典型值小于0.2%,通过采样另外2 个采样通道的已知参考电压H x 、L x , 得出A / D 转换结果H y 、L y ,再利用求解线形方程组的原理计算出增益误差和偏移误差,然后计算出较精确的转换结果。y 为待校正量, 则校正后的结果x 可由式1 表示:

F2812 芯片本身设计有A/D 转换采样校准的参考电压,分别由ADCREFP、ADCREFM 引脚输出,电压分别为2V、1V。使用时外接10 μ F 的低等效串连电阻陶瓷旁路电容到地,可直接使用。但是其电压输出精度有限,所以另外设计了参考电压生成电路[6],电路示意图如图3 。其中A0、A6、A7 为同一组A/D 转换通道的三个输入脚。A0 为待测模拟信号输入引脚,A6、A7 为已知电压信号的输入引脚。为了尽量减少了数字电路对模拟电路的干扰,本设计在PCB 布局时将ADCINxx 引脚模拟线远和数字信号线分开放置,并将A/D 模块的功率引脚线所连的电源和地与数字电源和地分开放置。

图3 A/D 采样校准参考电源示意图。

3.3 键盘和数码管驱动电路

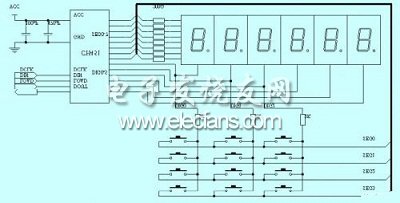

称重控制器的人机交互通过6 位LED 数码管和3 ×4 矩阵键盘实现。3 × 4 矩阵键盘中的10 个键对应数字0 至9,外加一个“确定键”和一个“功能键”。数码管和按键较多会不利于使用软件控制,所以采用数码管驱动及键盘控制芯片CH451 来检测按键和驱动数码管。

CH451 是一款集数码管显示驱动、键盘扫描控制于一体的多功能外围芯片, 可以方便地与D S P 组成系统。

CH451 通过复用DIGx 和SEGx 引脚,定期在显示驱动扫描过程中插入键盘扫描。数码管的个数决定需要使用SEG0-SEG7 的8 个引脚和DIG0-5 的6 个引脚。矩阵键盘的结构为3 行4 列,设计使用SEG0-3 这4 个引脚与DIG0-2 这3 个引脚。DCLK、DIN、LOAD 和DOUT管脚连接F2812 对应管脚,具体硬件连接图见图4。

图4 CH451 接口电路:

为了便于远程监控, 称重控制器设计有串行通信接口[8]。设计利用主控芯片F2812上自带的两个全双工SCI(Serial Communication Interface,串行通信接口)完成。

RS232 标准定义逻辑“1”信号相对于地为3V 至25V,而逻辑“0”相对于地为- 3V 至- 25V。所以需要一个RS232 驱动器来转换电平,本设计采用MAX3250 芯片。

MAX3250 是一款支持3.0v 到5.5v 输入电压的串口通讯芯片, 具有两路串口通信能力。该芯片使用简单, 电路连接图便不再给出。

4 软件设计

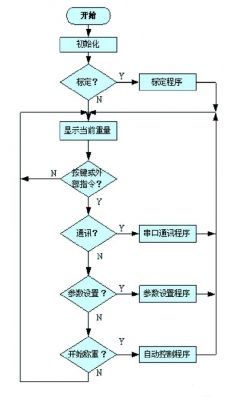

软件设计主要在CCS 软件下由C语言设计完成。主程序流程图由图5 表示。程序主要包括:初始化,标定程序, 显示程序, 串口通讯程序, 参数设置程序, 计算质量程序, 自动控制程序等模块。

软件滤波相对于硬件滤波更为方便,灵活。传统的单片机由于性能的局限所采用的滤波算法一般为限副滤波,中值滤波,算术平均滤波,滑动平均滤波法等。

上述方法编程容易、对处理器要求不高,缺点是算法相对简单,滤波效果不理想。本设计采用数字滤波器对数据滤波,数字滤波器是由MATLAB 中的滤波器设计工具箱设计的无限冲激响应滤波器。软件滤波程序作为自动控制程序的一个子程序在称重控制开始后被调用。

图5 主程序流程图。

在自动控制算法上, 不采用前述的偏差值E 比较法,而是加入模糊控制思想。除了把偏差值E 作为参考量外,还把偏差变化率Δ E 也引入到控制中来。在邻近速度切换的阈值时, 同时考虑偏差变化率的大小, 结合实际效果恰当编制控制规则表,使出料速度在到达阈值之前就做出变化, 削弱“飞料”对控制精度的影响,优化控制器的性能。

5 结束语

本设计针对玻璃企业原有配料系统特点, 给出了一种称重控制器的设计方法。经过现场运行得知,完全可以适应玻璃配料的工作要求, 控制器运行速度快, 称重精度优于原有系统, 完全达到了控制器的设计要求, 具有一定实用价值。