高精度三维phoenix|x-ray CT系统与接触式坐标测量仪CMM的精度比较

与传统的接触式坐标测量技术相比,CT扫描可以同时获得工件的所有表面数据---包括所有较隐蔽的、其他无损测量方法所无法触及的特征,如倒凹区。得益于相当高效的扫描、重建和结果评估,不到1小时即可全自动生成检测报告。但测量精度如何?

为证明最新CT系统的测量精度和作为3D坐标测量系统的适用性,地处德国法兰克福的大陆集团扫描了一个边长为130mm的铝阀体。同时,采用高精度接触式3D坐标测量技术对其测量以作对比。测量过程中,分别采用了GE传感检测科技的phoenix v|tome|x L CT系统和海克斯康测量技术的Leitz 3D PMM 8.6.6坐标测量仪.在一个装有空调、环境温度为20.2度的辐射防护全屏蔽室里,采用微焦点射线源在225kV和700uA的条件下对工件进行了CT扫描。采用自动射束硬化校正对CT体数据进行了优化。测量结果报告由Polyworks /InspectorTM生成。

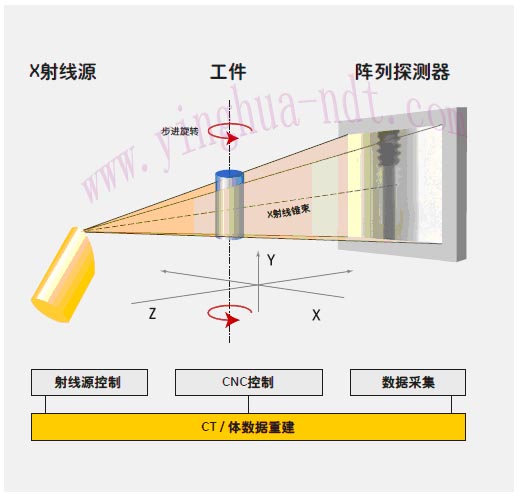

工件在X射线束中旋转的同时,CT扫描初步采集的一系列二维X射线图像里包含了工件的所有几何信息。这些投影包含了工件所有特征的位置和密度信息,根据射线的衰减情况即可进行三维体数据重建。然后从该体数据提取出工件的所有内表面和外表面。高精密度的CT投影数据是后续评估处理精度的保证。目前,从扫描到最后工件初检报告的生成,整个全自动处理流程可在不到一小时内完成。

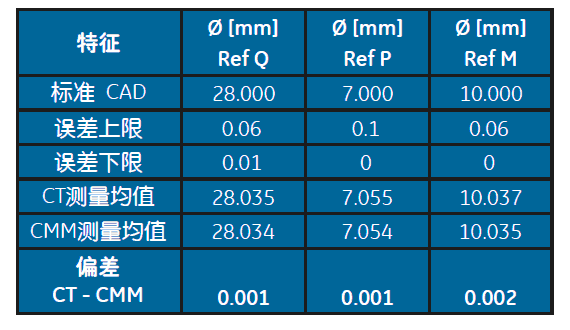

测量结果比较如下

1、直径测量结果比较

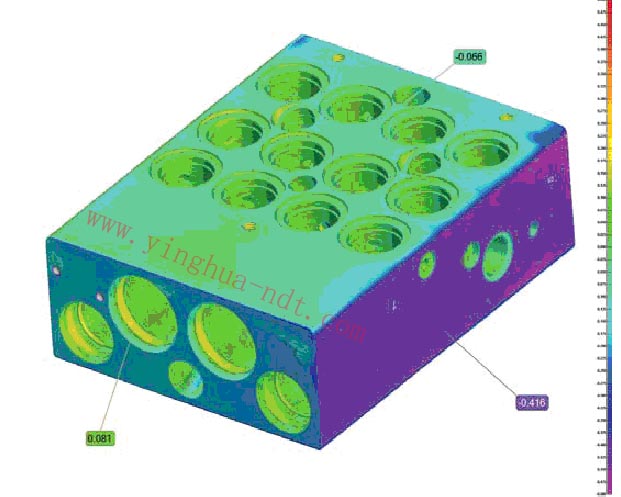

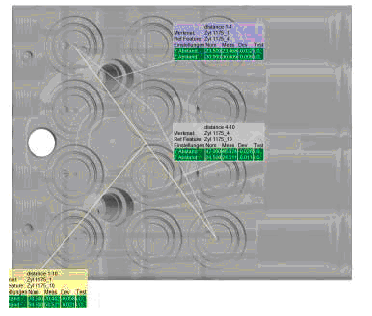

阀体CT数据生成的STL数据ZX截面图及特征分析

CT和CMM的测量结果最大偏差为6um。对所有20个直径特征都进行了分析。

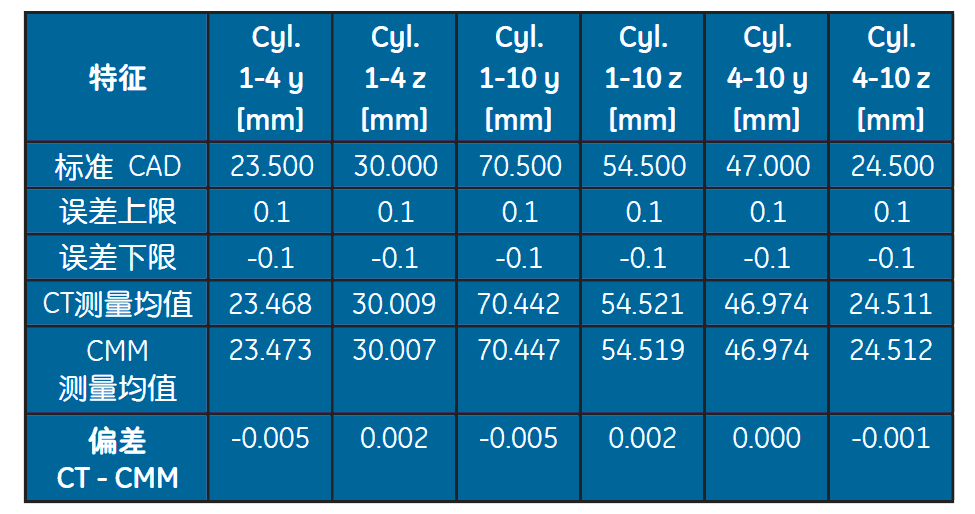

2、距离测量结果比较

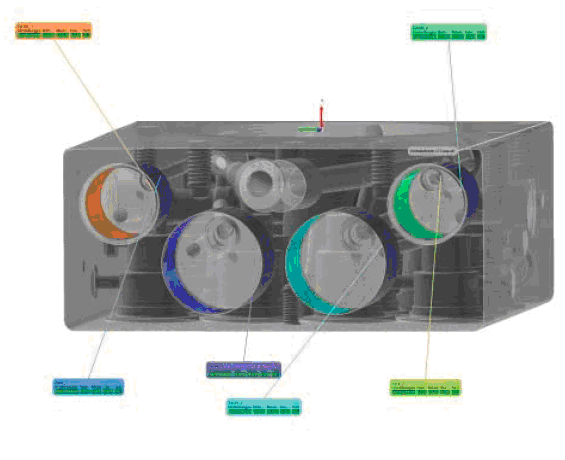

阀体及三个距离特征的俯视图

12个距离特征的部分测量结果。CT和CMM测量结果的最大偏差为9μm。

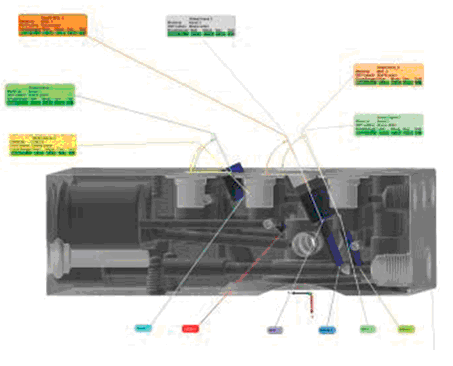

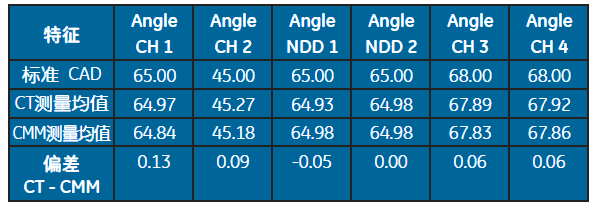

3、角度测量结果比较

CT数据及6个角度特征的侧视图

CT和CMM测量结果的最大偏差为0.13度

比较结论与实现条件:

比较结果清楚地说明了CMM和CT测量方法高度的一致性。但该测量结果并不意味着任何CT系统都可以达到此精度,因为不同的系统装备着不同的硬件和软件。GE传感检测科技phoenix|x-ray的CT系统产品专为高精度测量而设计,配备了高质量的射线管和探测器及高精度的机械平台,确保稳定的扫描条件。此外还配备有根据国家标准制造、经过鉴定的可溯源试件及大量的体数据优化和几何校正表面提取模块。正是这些组件的协同作用确保了CT测量与传统坐标测量系统的一致性。

采用CT进行3D测量——为您提供更多便利CT 系统phoenix v|tome|x L 450,一次3D-CT扫描即可对工件内部和外部的所有几何特征进行测量通过3D CAD标准设计与实际结果进行比较,快速可视化控制产品质量与CMM技术相媲美的高精度测量结果不到1小时即可自动生成初检报告同时可通过无损检测进行3D缺陷分析极大地减少了检测时间和成本。