1 前言

随着汽车电子产品在整车中的广泛应用,汽车电子产品的可靠性也备受关注。振动问题是影响汽车电子产品可靠性的一个重要因素,如果在研发设计阶段就能准确的预估汽车电子产品的振动特性,则对汽车电子产品的可靠性设计具有重大的意义。利用有限元技术能够在研发设计阶段预估汽车电子产品的振动特性,但是对于具有复杂结构的电子产品来说,由于模型的复杂度,材料参数的不确定性、边界设定的非线性、计算机配置要求等因素的影响,使仿真结果的可信度不高。因此提高仿真分析的可信度是当今仿真工作者的首要任务。本文对某具有复杂结构的汽车电子控制器进行了模态仿真分析和模态试验,并对仿真分析中的几何模型修正,单元类型选择,边界条件设定等方法进行了研究。

2 汽车电子控制器结构介绍

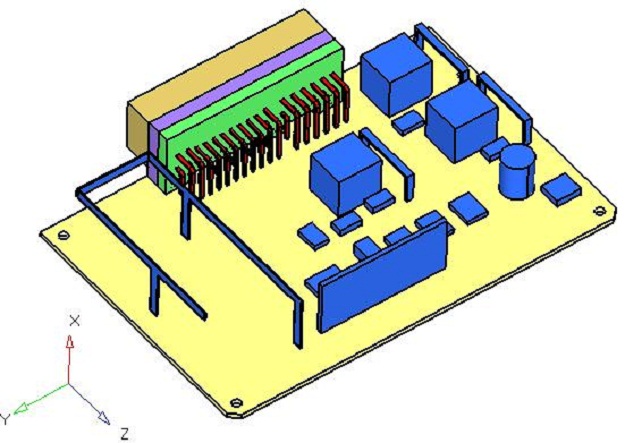

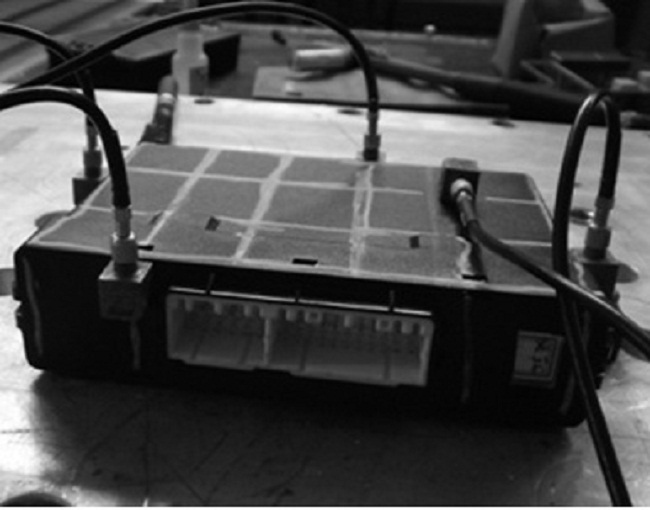

汽车电子控制器由PCBA(集成电路板)和上、下壳体组成,如图1所示(为展示控制器内部结构,剖掉部分壳体)。装配该控制器时,先把PCBA沿壳体上的卡槽插入下壳体中,再把上壳体扣合到下壳体上,完成装配。该控制器在车上的安装方式是:用螺栓穿过壳体上的安装耳再固定到支架上。

图1 控制器的实物图

图2 上壳体的修正模型

图3 PCBA的修正模型

图4 下壳体的修正模型

3 有限元建模和仿真计算

3.1几何模型修正

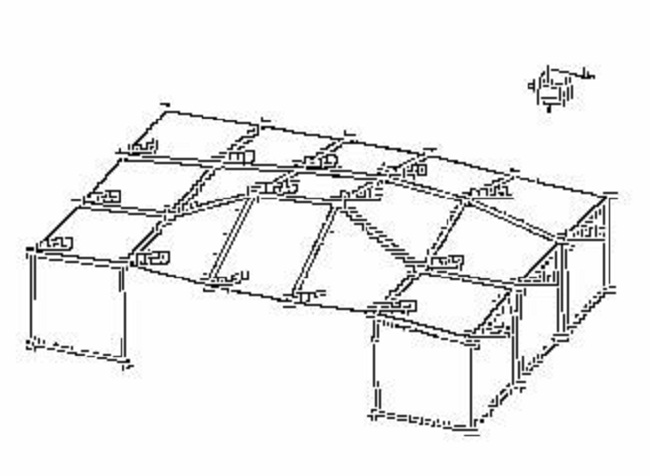

在实际工作中发现,几何模型修正的好坏决定着网格质量的好坏。对复杂的模型来说,不修正几何模型,会增加奇异单元的数目和单元的总数目,导致仿真分析周期变长,分析成本变大,甚至使仿真分析无法进行。该控制器的PCBA上有成百上千个微小的孔和器件,壳体上有过密的硬点和线以及微小的倒圆角等,如果不修正几何模型,在中等配置的HP工作站上无法完成分析。所以在划分网格前,先对该控制器的几何模型进行修正。几何模型修正工作包括:去掉较小的倒圆角和圆孔;隐藏过密的曲线和硬点;切分不规则的几何体;忽略微小电器件等。该控制器修正后的几何模型如图2、图3、图4所示。

3.2有限元网格划分和单元类型选择

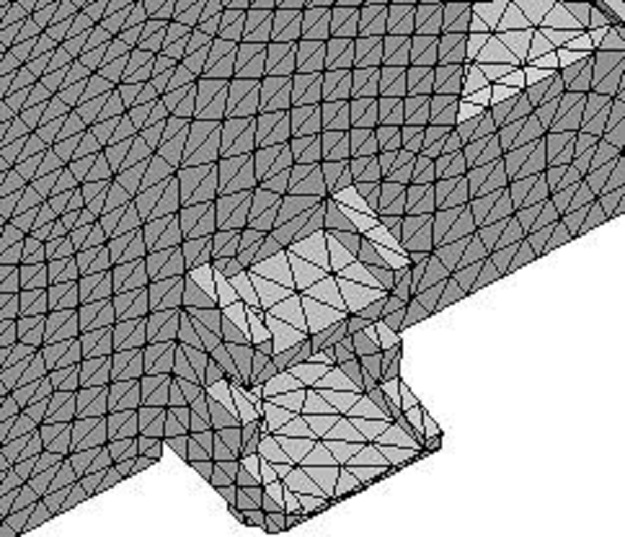

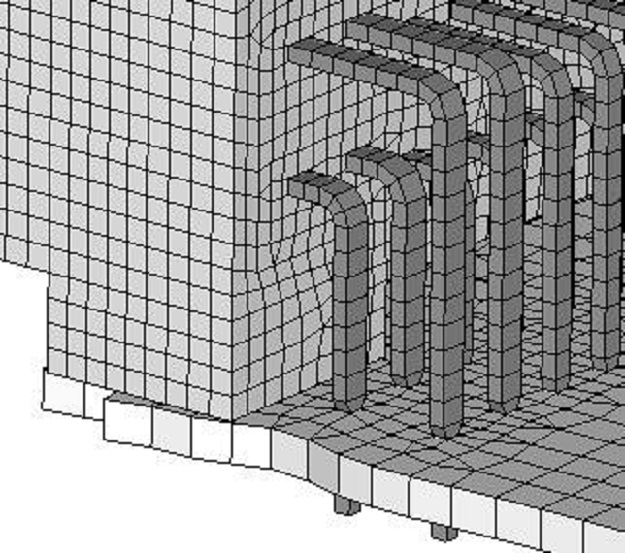

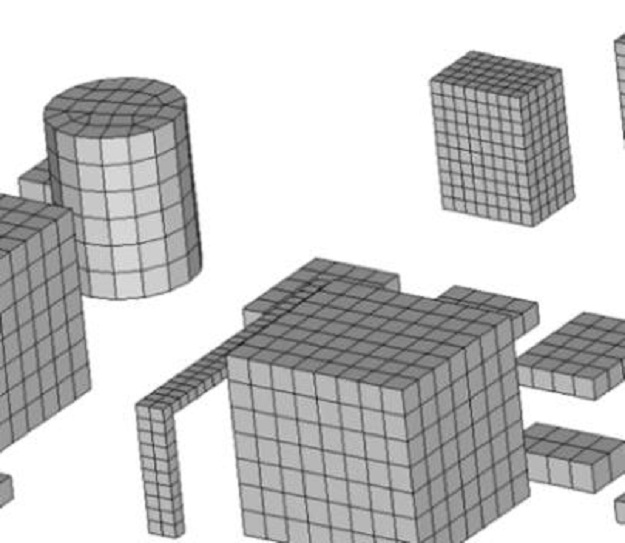

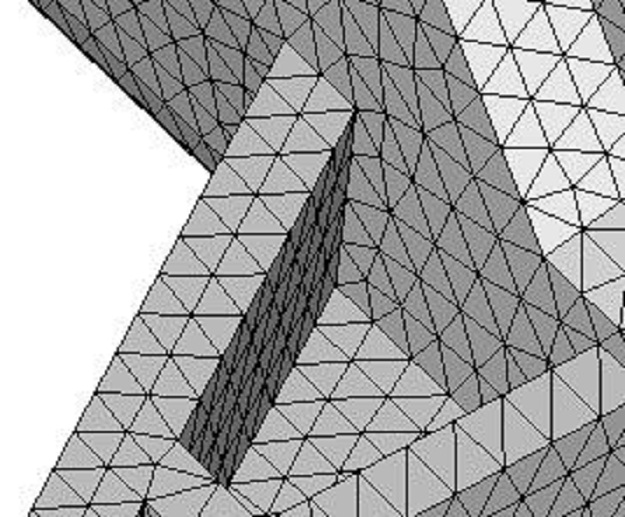

控制器的各部件均采用3D实体单元建模。其中PCBA由电路板、电容、电阻、天线、小电路板、插件,插针等部件组成,这些部件的形状较规则,采用一阶六面体单元建模,单元类型为C3D8R,需进行沙漏控制。上、下壳体的形状比较复杂,用二阶四面体进行建模,单元类型为C3D10M.模态分析时,不要使用一阶四面体单元,因为一阶四面体单元刚性偏强,容易导致模态频率偏大(下文将会给出验证)。根据这些原则划分的网格如图5、图6、图7、图8所示。

图5 上壳体的局部网格图

图6 插件和PCB的网格图

图7 电容、芯片的网格图

图8 下壳体的局部网格图

3.3边界条件设定

对该控制器进行约束模态分析时,需固定安装孔内侧面上的所有节点。上壳体的卡槽与PCBA的间隙为零或者过盈配合的部分用Tie命令进行面对面的粘贴;下壳体的滑道和卡槽与PCBA的间隙为零或者过盈配合的部分用Tie命令进行面对面的粘贴;PCB上的较小的电容、电阻及芯片等器件与PCB直接进行面对面粘贴;为避免局部刚度过大对频率和振型造成影响,把较大的电容、电阻、芯片及接插件等电器件的针脚位置的单元与PCB进行粘贴。后文中比对了较大电器件的针脚位置的单元粘贴到PCB上的粘贴方式与面对面直接粘贴到PCB上的方式对PCBA模态频率的影响。证实了把较大电器件的针脚位置的单元粘贴到PCB上的粘贴方式更优越。

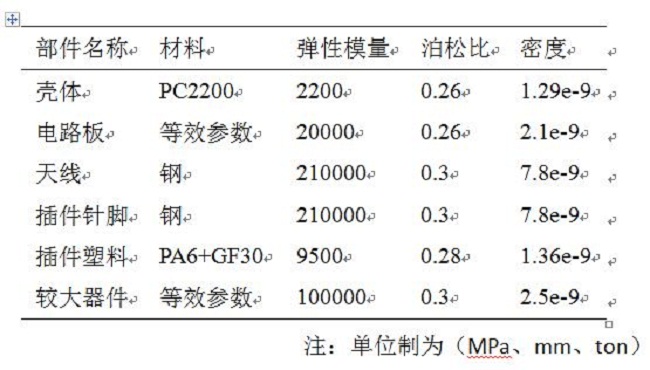

3.4材料参数

该型汽车电子控制器实物的总重205.4克,其中PCBA重为100.1克,壳体重为105.3克,有限元模型总重为204.9克,其中PCBA模型重为99.5克,壳体模型重为103.9克,实物和有限元模型重量的相对误差为1.0%.为了简化计算,认为电路板具有一种等效材料参数,该等效参数是通过对PCB光板的拉伸试验和测量对其测密度得到的。同样认为较大的电器件也具有一种等效材料参数,其弹性模量和泊松比是参考普通芯片的材料得到的,密度是由芯片的总重量除以总体积得到的。各个部件的材料参数如表1所示。

表1 各部件的材料参数

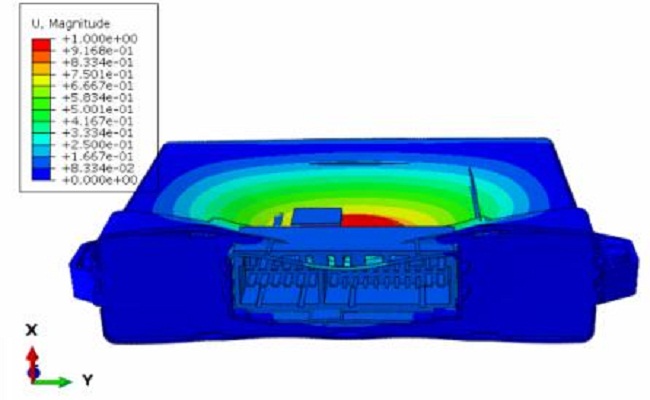

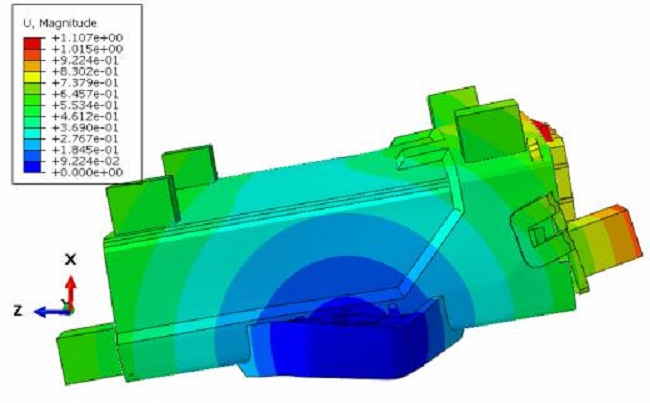

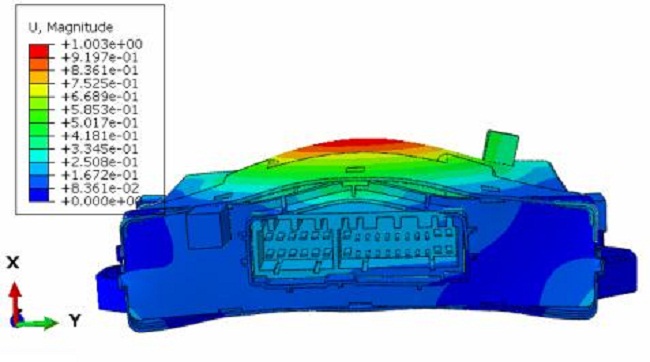

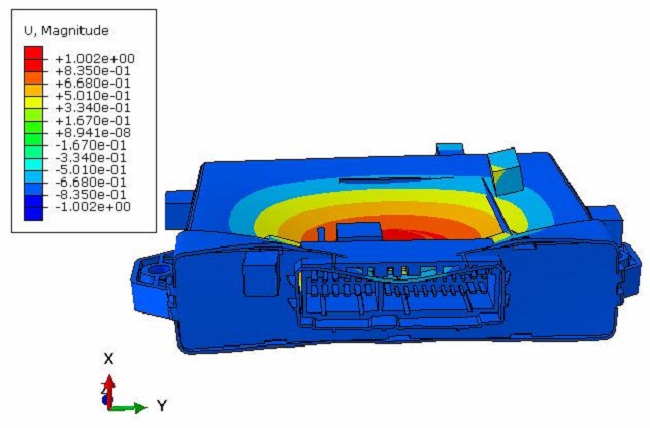

3.5仿真分析结果

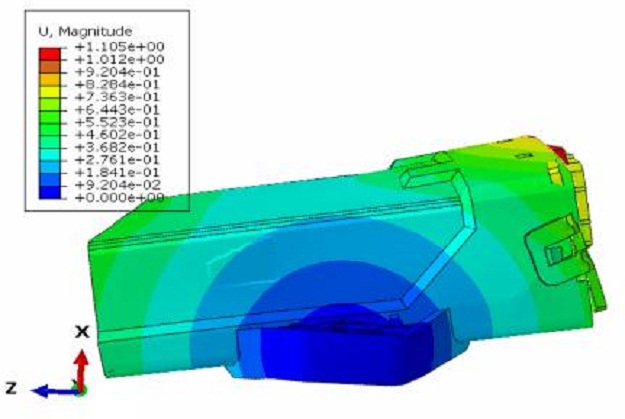

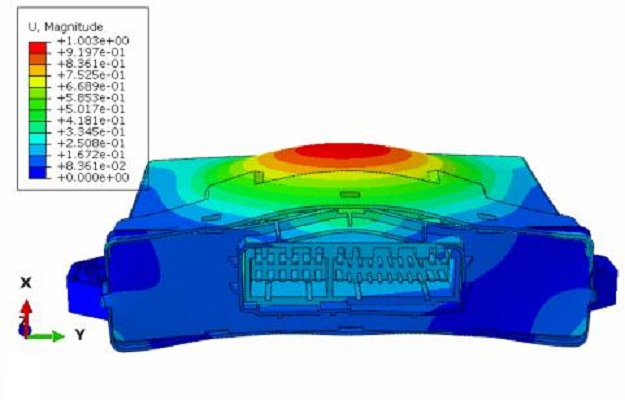

利用Abaqus软件对该汽车电子控制器进行约束模态分析,得到的前三阶模态频率和模态振型如图9、图10、图11所示。第一阶固有频率为172Hz,第一阶振型为控制器沿两个安装耳中心点连线的前后振动;第二阶固有频率为262Hz,第二阶振型为控制器壳体上下面的相向的凸凹振动;第三阶固有频率为293Hz,第三阶振型为控制器壳体上下面的相对的凸凹振动。

图9 第一阶频率:172Hz

图10 第二阶频率:262Hz

图11 第三阶频率:293Hz

4 模态实验过程及结果

4.1模态试验过程

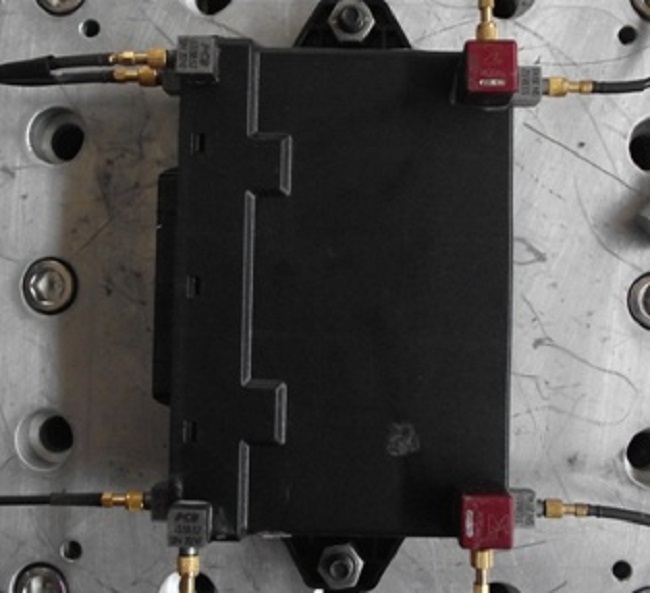

利用美国PCB公司的压电式力锤和压电式加速度计进行激励、拾振。然后用LMS TEST.LAB 试验采集分析系统进行数据采集和分析。试验设置为,采样频率为2048Hz,采样带宽为1024Hz,频率分辨率为0.125Hz,激励用力窗,响应是指数窗。

汽车电子控制器通过两个安装孔固定在基频大于500Hz试验台上。采用了5传感器布置方案(图12)进行模型试验。参照仿真分析结果发现,该传感器布置方案漏掉了第一阶扭转模态。而采用8传感器的布置方案(图13)能测得第一阶扭转模态。

图12 传感器的布置方案

图13 8传感器的布置方案

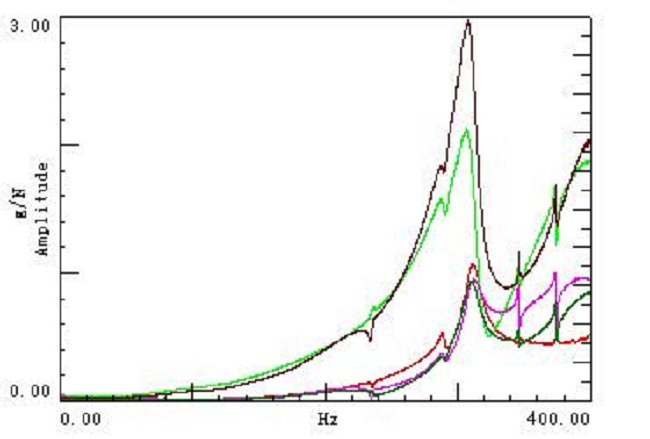

4.2典型的实验结果

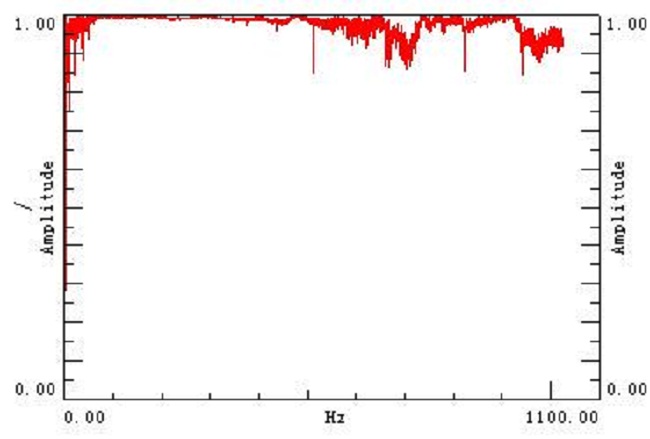

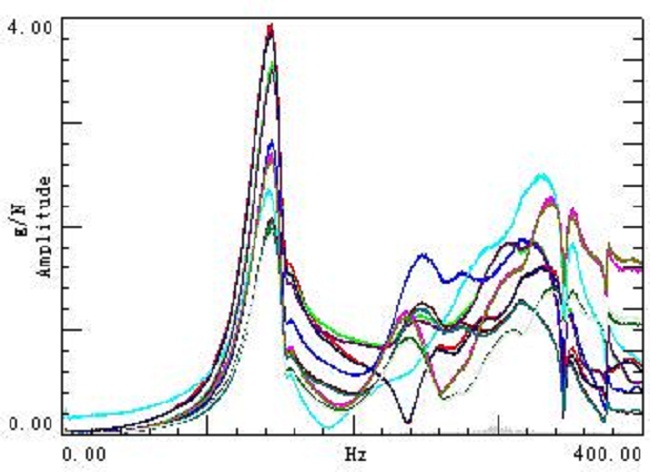

在5传感器的试验中,若干点的频率响应函数如图14所示。随意选取一个测试点的相干函数如图15所示。在有效带宽的范围内,相干函数接近1,可以判定频率响应函数的可信度比较高。在8传感器的试验中,若干点的频率响应函数如图16所示。

图14 若干点的频响函数

图15 典型相干函数

图16 若干点的频响函数

利用LMS TEST.LAB软件中的Time MDOF方法进行模态参数分析。根据所有测试点的频率响应函数之和建立稳态图,然后判定真实的模态频率、阻尼和参预因子。利用该方法测得的该控制器的前三阶模态频率和振型如图17-19所示。

图17 第一阶模态: 146Hz

图18 第二阶模态: 236Hz

图19 第三阶模态:287Hz

5 计算和试验结果对比及分析

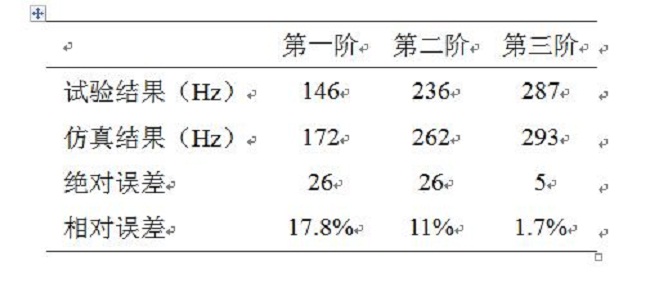

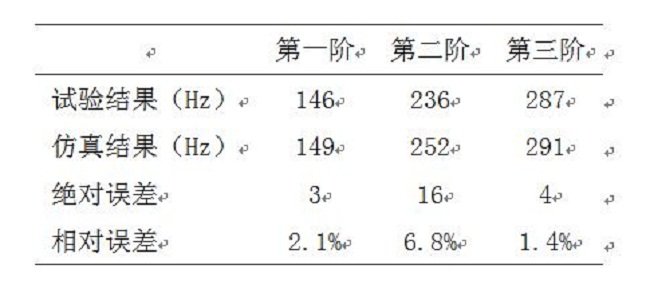

5.1仿真和试验结果对比

对比仿真分析和试验得到的前三阶振型,发现振型匹配很好;对比前三阶频率,发现最大相对误差将近20%,如表2所示。根据以上对比结果,可以判定该试验结果和仿真结果存在很大的误差。为了验证仿真分析方法是否可行,后文中将会对造成误差的原因进行分析。

表2 仿真结果与试验结果的对比表

5.2传感器重量的影响分析

单个传感器的重量为5克,控制器上布置多个传感器时会引入很大的附加质量。于是在有限元模型中添加传感器的模型,并在考虑单元类型等因素的前提下,重新进行模态仿真分析,算得的固有频率和固有振型如图20~图22.

图20 带传感器的第一阶模态:149Hz

图21 带传感器的第二阶模态:252Hz

图22 带传感器的第三阶模态:291Hz

对比修正仿真分析和试验得到的前三阶振型,发现振型匹配很好;对比的前三阶频率,发现最大相对误差保持在6.8%以下,如表3.根据以上分析结果,可以判定传感器的重量是造成试验和仿真误差过大的主要原因。考虑传感器影响时,仿真分析的可信度能够达到93%以上,根据工程实际对可信度的要求,可以判定该仿真结果是控制器模态的真实反映。

表3 考虑传感器的仿真结果与试验结果的对比

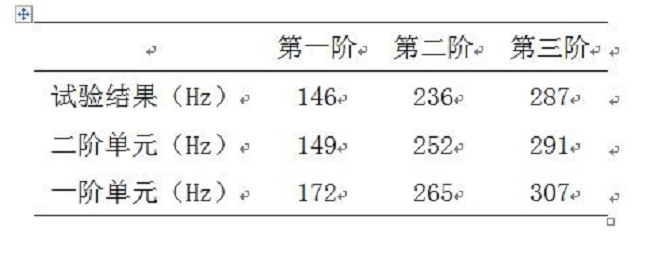

5.3单元类型的影响分析

本小节对一阶四面体单元是否适合在模态分析中使用进行验证。一阶四面体单元具有四个节点,边是直线,面是平面,加载变形后边和面仍要保持直线和平面。二阶四面体单元由十个节点,边可以是曲线,面可以是曲面,加载变形后边和面可以是曲线和曲面。所以用一阶四面体单元组成的网格模拟真实复杂的变形和应力场,具有一定的局限性。使用一阶四面体单元和二阶四面体单元对控制器下壳体进行约束模态分析。对比两种情况下算得的前三阶振型,发现振型一致;固有频率结果如表4,对比表4中的数据,发现用一阶四面单元算得的前三阶模态频率比二阶四面体单元算得的前三阶模态频率都要高,并且一阶四面体单元算得的模态频率更偏离实验结果。所以模态仿真分析不能使用一阶四面体单元。

表4 一阶四面体单元和二阶四面体单元对比

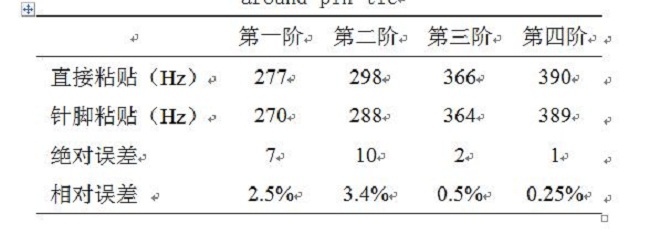

5.4粘贴方式的影响分析

电器件直接面对面粘贴到PCB上的方式相比电器件针脚位置的单元粘贴到PCB上的方式会增大PCBA的局部刚性,对PCBA的自由模态有一定的影响。进行两种粘贴方式下的PCBA的自由模态分析,得到的模态频率如表5.对比两种粘贴方式下的模态频率发现,电器件直接面对面粘贴的方式的PCBA模态频率偏大,证明了较大电器件直接面对面粘贴到PCB上的粘贴方式增大了PCBA的局部刚性,使得模态频率变大。

表5 直接面面粘贴和针脚位置单元粘贴对比

6 结论

本文利用有限元软件对某型汽车电子控制器进行了模态仿真的分析,并用模态实验验证了模态仿真分析结果的可信度,得到以下结论有:首先,高质量的网格是仿真分析顺利进行的保障,并且能缩短仿真分析周期,要得到高质量的网格需去掉较小的倒圆角和圆孔,隐藏过密的曲线和硬点,切分不规则的几何体,忽略微小的电器件等;其次,对该类控制器进行了模态仿真分析时,不要使用一阶四面体单元,否则会导致模态频率偏大,可以使用一阶六面体单元(对其进行沙漏控制)和二阶四面体单元; 最后,对该类控制器进行了模态仿真分析时,较大的电容、电阻、芯片及接插件等电器件不能直接面对面粘贴到PCB上,否则会增大PCBA的局部刚性,可以把较大的电容、电阻、芯片及接插件等电器件的针脚位置的单元粘贴到PCB上。总之,按照文中的仿真建模方法既能提高计算效率又能保障计算结果有93%以上的可信度。