摘要:介绍了基于电磁耦合的混凝土中钢筋腐蚀监测传感器的原理和模型,并应用ANSYS软件仿真设计出符合工程需要的腐蚀监测传感器的尺寸和线圈的匝数。根据由ANSYS仿真已得到的线圈电感值和线圈耦合系数,应用PSpice软件仿真设计出钢筋腐蚀监测传感器中其他元件参数的大小。对钢筋腐蚀监测传感器进行了详细的仿真设计,为其实际制作提供重要参数依据。

关键词:钢筋混凝土腐蚀监测;传感器;ANSYS;PSpice

如今,钢筋混凝土已经成为了使用最为普遍的建筑材料,但是,钢筋腐蚀却也是引起混凝土结构破坏的最主要原因之一。每年全世界需要投入大量的资金用于混凝土结构的防护、维修、加固、重建,所以需要实时了解钢筋混凝土的腐蚀程度等信息,这样才可以为结构的耐久性评估、剩余使用寿命的预测、结构的加固维修提供重要的依据。

如何高效可靠地监测到混凝土中钢筋腐蚀程度,进而对混凝土结构的耐久性做出合理评估,发现潜在危险,避免安全事故发生,越来越受到人们的关注,国内外很多学者进行了大量的行之有效的研究,比如半电池电位法、电化学噪声法、交流阻抗法、光纤传感技术等。但由于技术本身的局限性,这些方法均有自己无法克服的缺陷,比如测试仪器昂贵、工作量大、误差高等。本课题组采用电磁耦合的方法,并结合单片机技术,可以高效地监测出混凝土中钢筋腐蚀信息。该方法无源无引线、成本低廉、安装方便并且不会破坏混凝土结构。其中,腐蚀监测传感器是监测信息来源的最前端,在整个监测系统中占据重要的地位,需要进行详细全面的分析设计。

1 腐蚀监测传感器

美国Texas大学提出的将钢筋等效物监测与电磁耦合技术相结合的方案构建腐蚀监测传感器,为钢筋腐蚀监测指出了一个发展的方向,但由于该方法根据电压相频特性进行监测,采用昂贵的相位检测仪,同时该传感器的耦合效率较低,基于此,本课题组采用电压的幅频特性来判断钢筋的腐蚀信息,由于幅频特性检测容易,不需要复杂的电路,有利于实际工程监测的实现。另外采用高磁导率的磁棒为磁芯来提高传感器的耦合效率,可以更准确地监测钢筋腐蚀。

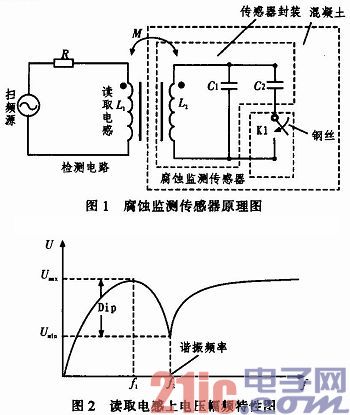

腐蚀监测传感器的原理如图1所示,其中电感L1与L2构成耦合线圈,M为互感,右侧为需埋入混凝土结构中的腐蚀监测传感器,主要由电感、电容、钢丝等组成LC电磁振荡回路。将封装好的腐蚀监测传感器中的钢丝暴露在混凝土中的钢筋附近,利用钢丝的通断即可判断钢筋的腐蚀信息。前期,本课题组已经对钢筋腐蚀监测传感器进行了相关方面的研究,本文仅对其参数进行优化仿真设计。通过计算读取电感L1两端电压的频率特性,可以定性地画出其幅频特性,如图2所示。

以步进固定的正弦扫频波为信号源,通过单片机对读取电感两端的电压进行A/D转换并计算出电压值极小值Umin,然后对照扫频源的频率即可得出谐振频率。当钢丝导通与断开时,LC谐振频率发生变化,据此可判断出混凝土中钢筋的腐蚀信息。

为了使读取电路准确地测量出钢筋的腐蚀状态信息,需主要关注以下性能参数:

1)钢丝导通与断开时LC回路的谐振频率f2以及两者之差△f2:通过检测电压幅度的极小值Umin来判断谐振频率点f2,进而确定钢筋腐蚀的信息;同时谐振频率差△f2的值决定了判断钢筋腐蚀的难易程度,△f2越大,越容易判断。

2)Dip的大小以及f2与f1之间的差值△f:Dip越大,对读取电路监测灵敏度要求越低;△f越大,扫频源的扫频步进越大,监测速度越快。如果参数设置不好,有可能会漏掉谐振点上的电压极小值,造成监测失败。

2 腐蚀监测传感器的设计

互感或耦合系数,反映线圈之间通过磁场变化相互耦合的程度,它们取决于线圈的匝数、几何尺寸、磁介质和线圈之间的相对位置,同时耦合系数k直接影响传感器性能参数△f和Dip的大小。我们期望在保证两线圈之间较远的距离的前提下,能够有较大的耦合系数。另外,考虑到为了不影响混凝土结构的性能,腐蚀监测传感器尺寸不能太大。

ANSYS软件是美国ANSYS公司开发的大型通用有限元分析软件,能够进行包括结构、热、声、流体以及电磁场等学科的分析,有着广泛的应用领域。本文采用ANSYS10.0版本进行仿真。

2.1 仿真步骤

为了保证在较高的频率范围内进行腐蚀监测,同时提高耦合系数,采用磁导率为2800软磁铁氧体磁棒为磁芯。通过ANSYS仿真,希望能够得出磁棒的尺寸、线圈的匝数、线圈之间的相对位置等参数。

ANSYS磁场分析分为5个步骤:创建物理环境、建立模型、加边界条件和载荷、求解、后处理查看计算结果。本文采用plane53单元建立1/2轴对称实体模型;为了更加真实的模拟线圈周围的真实磁场,在模型的周围建立20 cm的空气模型;另外为了提高计算的精度和兼顾计算机处理时间,设置自动网格划分精度Smart Size为3;在空气四周添加平行边界条件;利用二维静态磁场分析,为耦合线圈添加名义电流,采用Lmatrix宏来计算电感和互感的大小。采用ANSYS建立的耦合线圈的模型如图3所示。

2.2 磁棒尺寸的仿真设计

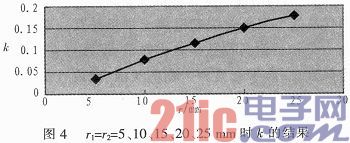

假设磁棒1、2的半径和高度分别为r1、r2、h1、h2,匝数分别为N1、N2,两线圈之间的距离为s。令h1=h2=20 mm,N1=12,N2=26,s=20 mm。取r1=r2=5、10、15、20、25 mm,仿真线圈半径对k 的影响,结果如图4所示。

的影响,结果如图4所示。

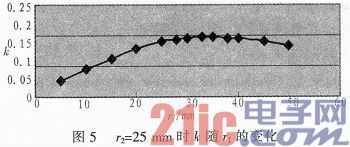

在图4中,k随r1、r2的增大而增大。但由于线圈2需埋入钢筋混凝土中,为不影响其性能,尺寸不能太大,所以取r2=25 mm。改变r1的值,观察k的变化,结果如图5所示。

在图5中,k先随r1的增大而增大,当r1=35 mm时,达到最大值,随后随之减小,所以取r1=35 mm。

磁棒高度与线圈匝数密切相关,当改变线圈匝数时要兼顾磁棒高度。取r1=35 mm,r2=25 mm,h1、h2随线圈匝数而改变。图6为N1=N2时,k受匝数的影响。为了不影响混凝土结构的性能,h2最大值为20 mm,此时N2=30匝,图7为N2=30,k随N1变化的结果。

在图6中,随着N1、N2的增大,K随之增大;在图7中,当N2=30匝时,随着N1的增加,k随之增大,当N1>30后,k略有上升。综上,取N1=N2=30匝,h1=h2=20 mm。

根据以上的分析,取r1=35 mm、r2=25 mm、N1=N2=30匝、h1=h2=20 mm。进行耦合电感的绕制,此时电感的大小为L1=200 μH、L2=140 μH。

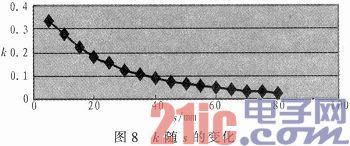

改变两线圈之间的距离s,得到不同的k值,为下面进行其他参数仿真设计提供依据,其结果如图8所示。从图8可以看出,随着线圈之间距离的增加,逐渐减小。所以在实际工程使用时,为了保证线圈之间的较高的耦合效率,的大小要适度。

3 其他元件参数的仿真设计

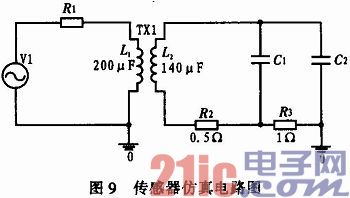

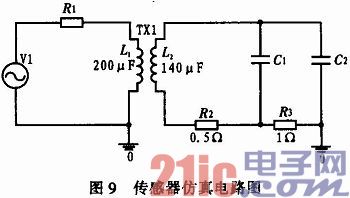

PSpice作为计算机辅助分析设计软件,具有强大的电路图绘制功能、电路模拟仿真功能、图形后处理功能和元器件符号制作功能,被公认是通用电路模拟程序中最优秀的软件,本文使用PSpice 10.5版本。依据图1搭建了如图9所示的传感器仿真电路图。其中TX1为互感,R2为电感电阻,R3为钢丝的电阻。通过改变扫频源电压幅值U、电阻R1、耦合系数k、电容C1、C2的大小,观察f1、△f2、△f以及Dip的变化。

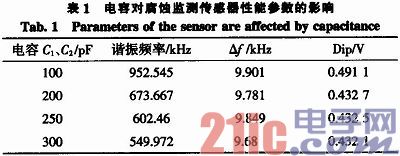

考虑到在读取电路的设计中,采用单片机作为主控芯片,其参考电压为2.5 V,所以取U=2.5 V。令R1=50Ω,k=0.0548(s=55 mm),而改变C1、C2的值,观察Dip和△f的变化,结果如表1所示。

从表1可以看出,△f随着电容的增加,和Dip没有显著的变化,只是谐振频率跟着相应的改变。但由于电感自身存在分布电容,同时考虑到电容本身存在误差,并且其值越大误差也越大,所以电容的取值要兼顾这两方面的影响;另外C1、C2取值较大时,钢丝通断前后谐振频率相差很大,这样扫频源的频率范围将较宽,监测需要的时间越久,综合考虑各个因素后,取C1=200 pF,C2=200 pF,此时钢丝通断时谐振频率分别为673.667 kHz,952.575 kHz。

取U=2.5 V,C1=C2=200 pF,k=0.088439(s=40 mm),改变电阻值,观察钢丝完好时和Dip的变化情况,其结果如表2所示。

从表2可以看出,△f随着R1增大而逐渐变小,Dip则逐渐变大,为了提高读取电路监测的准确度,降低设计难度,同时兼顾监测速度,取R1=200 Ω。

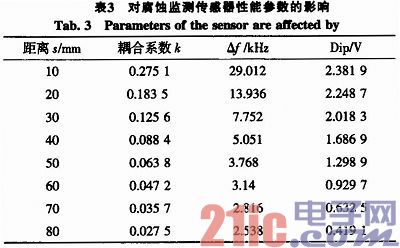

取U=2.5 V,C1=C2=200 pF,R1=200,改变k的大小(分别对应两线圈间的距离s=10、20、30、40、50、60、70、80 mm),观察和Dip的变化,其结果如表3所示。

从表3可以看出,随着值的减小,△f、Dip逐渐减小。考虑读取电路的监测灵敏度,当Dip≥0.5 V时,即可采集到钢筋腐蚀的信息,而△f仅影响扫频源的扫频步进和点数,即监测时间,可以通过在读取电路程序设计中来缩短采样时间,综上分析,两线圈之间的距离可以达到70 mm,满足实际工程的要求。

4 结束语

文中利用ANSYS和PSpice软件仿真了混凝土中钢筋腐蚀监测传感器模型,为实际制作传感器提供了重要的参数依据。但这里仅考虑了钢筋是否腐蚀这两种情况,后期可以对钢筋腐蚀监测传感器加以改进,增加不同粗细的钢丝和电容的个数,以期可以监测到钢筋的不同腐蚀程度;另外,电感的分布电容尽管不是太大,但其对腐蚀监测传感器中电容的大小设置也有着重要的影响,还需要进一步研究。