对于汽车中电子器件,人们很容易一下子列举出MCU、大量的传感器、驱动部件等,似乎很难想起“不太起眼”的模数转换器(ADC)。事实上,ADC特别是Σ-Δ型ADC分布在汽车的各个角落中。ADC正在使传统意义上的传感器变得不再传统,传统意义上的传感器通常担当的是信号调整的角色,即将客观世界中一些非常微小的小信号转换成可以被电子器件识别的电信号,但是现在的技术趋势是这些传统的纯模拟的传感器内部正在越来越多的引入数字处理的部分,而这其中就包括了Σ-Δ型ADC。

业界越来越多地将传感器和Σ-Δ型ADC进行融合,来优化传感器的性能。工程师们同时在模拟信号采集和数字后处理要求的两个方面考察传感器和转换器,这不仅可以使转换器“充分激发”传感器元件的效能,以此优化传感器性能,而且将成本减至最低。

汽车应用为何青睐Σ-Δ型ADC

Σ-Δ型ADC通常被认为是最复杂的模数转换器架构,它的模拟部分非常简单(类似于一个1bitADC),而数字部分则要复杂得多,它综合运用独特的“采样”与“降噪”技术,按照功能划分为数字滤波和抽取单元。由于Σ-Δ型ADC更接近于一个数字器件,所以其制造成本相对低廉。

通常,Σ-Δ型ADC的分辨率非常高(16-24位),不过速度较低(10-480KSPS)。由于采用高倍率过采样技术,降低了对传感器信号进行滤波、前置放大的要求,实际上取消了信号调理,所以非常适合测量来自应变计、热电偶和电阻温度传感器等传感器的小信号而无需采样保持放大器或增益调整放大器。

由于集成度的增加,先进的“数字传感器”产品具有各种各样的设计优势或更加“智能”。ADC可以使用内部校准和线性化程序来处理传感器输出;传感器可以校正传感器增益和偏移,并产生片内传感器激励信号;数字控制型可编程增益放大器可用来“优化”ADC至特定传感器读数,然后重新配置以从相同的传感器读取一个不同的信号。ADC内置温度监控功能并根据温度调节转换器输出,可计算并消除热误差。微机电(MEMS)传感器如加速度计和陀螺仪,同样也结合了数据传感器来感应惯性和旋转运动,非常适用于汽车安全及稳定控制系统等一系列汽车应用场合。总之,这意味着设计人员不必像以往那样过多关注如何处理具体的传感器性能问题,从而加快上市并大多能改善性能。

引入数字处理的部分使汽车电子系统可以实现一些非常先进非常有用的功能,这些功能包括零点消除、自诊断、滤波频段的设定、量程可调等。而Σ-Δ型ADC之所以能在这其中担当重要角色,主要缘于它的架构。

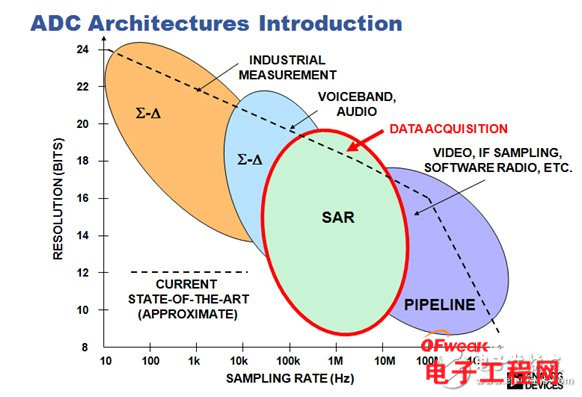

图2.各种ADC架构比较。

如上图2所示为各种架构的ADC采样率和精度的比较。通常我们有这样的共识:最常用的通用架构一般是逐次逼近寄存器(SAR)型;而用于高分辨率(要求对从小到大的各种信号进行数字化处理的工业领域)的主要类型是Σ-Δ型;当前处理高速信号的模数转换器大多是流水线型。

我们先来看一辆汽车对ADC动态范围和分辨率的要求。汽车应用中通常要处理大的动态范围的信号,例如如果要检测电池的电量,当发动机熄火时,这时待机电流只有几十毫安,而当起动机启动时,工作电流可以达到几百安,相差将近10万倍,要检测这么大的动态范围的信号,当然需要具有大的动态范围和非常高分辨率的ADC架构了。Σ-Δ型具有的宽动态范围非常适合这一应用。除此之外,Σ-Δ型ADC高分辨率的特性还非常适合于汽车的安全应用。

虽然Σ-Δ型ADC相比其它架构的ADC速度并不高,但这并不影响它在汽车中的应用。如对于车辆侧翻的检测,汽车一侧轮胎在开始抬起时候的角速度并不高。

Σ-Δ型ADC在汽车安全系统中的应用

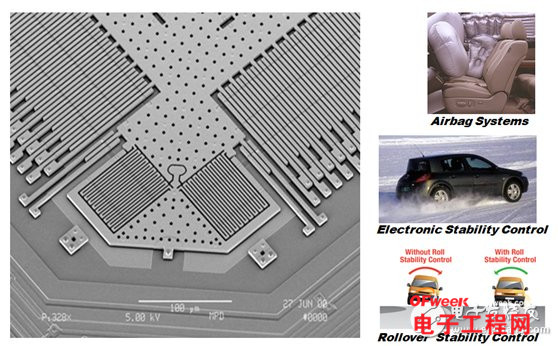

图3体现了Σ-Δ型ADC在MEMS传感器中的应用实例,包括三个方面:安全气囊、电子稳定系统、侧翻的稳定系统。

图3.集成了Σ-Δ型ADC的MEMS传感器用于汽车安全系统。

无论是安全气囊还是电子稳定系统或者侧翻的稳定系统,其系统设计原理都是基于用MEMS传感器来检测车的姿态。比如安全气囊,当碰撞发生的时候去检测这个碰撞所带来位移的加速度和减速度,当加速度达到一定程度,才能判断这是一个碰撞,而不是汽车本身的刹车带来的减速度,这里的MEMS传感器不只是检测信号,还作为一个决策者的角色而存在。

对于电子稳定系统,则要判断汽车在雪地上的转弯是不是还带有侧滑,汽车转弯时有一个角速度,当这个角速度达到一定的水平就是异常的侧滑而不是车辆本身的转弯。而侧翻的趋势也是一个角速度。这其中都会用到各种各样MEMS传感器,如加速度计和陀螺仪。

这些MEMS传感器由许多非常微小的微米级的小弹片组成,如上图3。当汽车发生碰撞或者有姿态变化的时候,加速度就会带来一个位移,这个位移就会带来一个电信号的变化,具体来说是电容信号的变化。通过这样的结构,就把动作的趋势转化成了电信号的变化,没有动作发生的时候,信号是0,当有动作的发生的时候,就输出信号,并且动作幅度越大,电信号也越大。

但是,MEMS传感器检测的电信号是非常微弱的,这就需要将它放大,然后才能用一定采样位数的转换器转换成数字信号输出,再送给单片机或处理器进行分析,才能得到具体的加速度数值。这就是传统的老一代MEMS传感器的架构,它包含一个驱动用以驱动机械MEMS的单元,然后再用交流做激励,将动作发生时候差分的电信号进行放大解调输出,所以这是一个模拟的信号,当外部动作带来位移变化的时候,通过MEMS的单元变成电信号直接输出。

技术在不断的演进,上述老一代MEMS传感器变得越来越过时,新一代的传感器设计面临很多新的挑战,比如:

1.数据输出的接口有标准的要求(模拟接口向数字接口转变);数据安全性标准问题;

2.测量范围的扩大(即同样的一个传感器单元要能够实现低量程到高量程的自适应);

3.输出信号频带可选性(即位移发生时候的信号是很多频率信号混杂在一起的,有高频的,有低频的,因为碰撞是一个综合事件。而安全气囊要不要弹开?这就需要去判断特定频带下的一个信号);

4.自测机制(传感器是整个判断机制的主要信息来源,根据传感器的数据来决定气囊是不是要弹开?那么这个决策如果错了,不弹开,那后果可想而知,但是不该弹开的时候弹开了后果也可想而知。所以传感器的数据必须可靠,所以必须有自测的功能);

5.温度的补偿;零点的补偿等也都非常重要。这些要求如果纯粹用纯模拟的器件完成,虽然可以把精度做的很高,例如使用非常高性能的运放、调理电路,但是没法做出灵活性和可重复性。

而新一代MEMS传感器集成Σ-Δ型ADC后,由于Σ-Δ架构输出的是数字信号,所以可以非常方便的对其进行零点校正、温度补偿等,所有这些任务都可以在Σ-Δ型ADC内部实现。

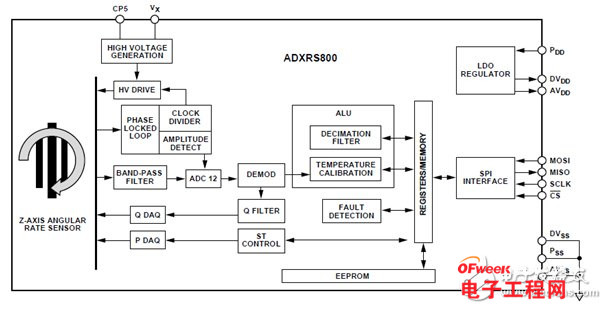

ADXRS800:集成16位Σ-Δ型ADC的汽车级角速度传感器

ADXRS800是一款极其稳定、振动抑制性能极高的创新型汽车级陀螺仪,适合汽车电子稳定性控制、侧翻检测和俯仰检测等应用。它集成了16位Σ-Δ型ADC,对线性加速度的抵御度为0.03°/s/g,振动校正特性为0.0002°/s/g2,+105°C时的噪声密度为0.02°/s/√Hz,整个工作温度范围内和产品寿命期间的零点失调偏差最大值仅为3°/s。

图4.ADXRS800:第一颗汽车用数字型角速度传感器。

ADXRS800的连续自测架构简化了故障检测算法,系统设计师可以将故障检测快速集成到设计中。其机电系统的完整性通过以下方法来检查:对传感结构施加一个高频静电力,以便与基带中的实际速率信号区分开来,然后滤除实际速率信号,使传感器输出不受干扰。

由于动态范围非常宽,ADXRS800能够检测高达±300°/s的角速率,同时在低端提供80LSB/°/s的高分辨率。采用80Hz滤波器时,噪声低至0.16°/srms。角速率数据以16位字形式提供,作为32位串行外设接口(SPI)消息的一部分。

汽车电池监控系统中的用武之地

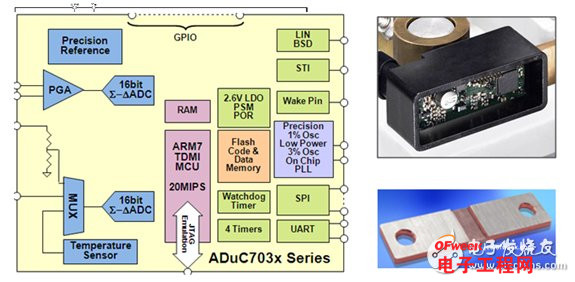

ADI公司集成了16位Σ-Δ型ADC、PGA、和处理器内核的精密传感器SoCADuC703x为用户提供了一个经济、高效的电池测量方案,可实现超高动态范围和精度的电流测量、电压测量、和温度测量。ADuC703x不仅可配合监控器IC来进行新能源汽车电池的监控,还在传统汽车的电池监控中有极高的市场占有率。

Start-Stop系统在汽车等红灯的时候,将发动机熄灭,而当绿灯亮的时候再点着,这样做的目的是不让发动机空转,还能省下很多油。这个应用目前在欧洲的使用率很高。而这个系统的大功臣就是电池传感器,有了它就能够知道电池的状态,从而为驾驶者下一步的动作提供依据。

图5.Σ-Δ型ADC用于汽车电池监控系统。

该电池监控系统设计有一些非常苛刻的要求,需要将一个传感器安装在电池部位去精确的检测电池的电压、电流和温度,根据这些计算电池的电量状态。极宽的电流范围是很大的挑战,汽车启动时的电流达到几百安培的水平,而熄火的时候又只有几十毫安,从几百安到几十毫安几万倍的动态范围都得测。

一般是将检流电阻安装在电池充放电的回路里,电流流过产生非常小的电压,几毫安的时候电压才是微伏级。这么小的信号很难检测,所以需要将信号放大很多倍;而当汽车正常行驶的时候电流又很大,这时检流电阻上的电压很大,所以电池传感器要求有非常大的放大倍数和非常高的分辨率,并且因为动态范围很大,16位的ADC不够测量,还必须加上PGA,ADC与PGA两者相结合,调整放大倍数,才能测量从毫安级到百安级的动态范围。

如前所述,ADuC703x中加入了许多其他功能,如PGA、16位Σ-Δ型ADC、零点消除、零点斩波等。业内人士知道,一般单独的PGA、Σ-Δ型ADC性能优良较容易做到,它们整合起来真正做到高分辨率和高精度,是需要相当的技术实力的,尤其在如上述这么大动态范围情况下。ADuC703x用16位ADC就能检测到20mA的精度,这是目前业界最高水平。