摘要

工业电机驱动的整个市场趋势是对更高效率以及可靠性和稳定性的要求不断提高。功率半导体器件制造商不断在导通损耗和开关时间上寻求突破。有关增加绝缘栅极双极性晶体管(IGBT)导通损耗的一些权衡取舍是:更高的短路电流电平、更小的芯片尺寸,以及更低的热容量和短路耐受时间。这凸显了栅极驱动器电路以及过流检测和保护功能的重要性。本文讨论现代工业电机驱动中成功可靠地实现短路保护的问题,同时提供三相电机控制应用中隔离式栅极驱动器的实验性示例。

工业环境中的短路

工业电机驱动器的工作环境相对恶劣,可能出现高温、交流线路瞬变、机械过载、接线错误以及其它突发情况。其中有些事件可能会导致较大的过流流入电机驱动器的功率电路中。图1显示了三种典型的短路事件。

图1. 工业电机驱动中的典型短路事件

它们是:

1. 逆变器直通。这可能是由于不正确开启其中一条逆变器桥臂的两个IGBT所导致的,而这种情况又可能是因为遭受了电磁干扰或控制器故障。它也可能是因为臂上的其中一个IGBT磨损/故障导致的,而正常的IGBT保持开关动作。

2. 相对相短路。这可能是因为性能下降、温度过高或过压事件导致电机绕组之间发生绝缘击穿所引起的。

3. 相线对地短路。这同样可能是因为性能下降、温度过高或过压事件导致电机绕组和电机外壳之间发生绝缘击穿所引起的。

一般而言,电机可在相对较长的时间内(毫秒到秒,具体取决于电机尺寸和类型)吸收极高的电流;然而,IGBT——工业电机驱动逆变器级的主要部分——短路耐受时间为微秒级。

IGBT短路耐受能力

IGBT短路耐受时间与其跨导或增益以及IGBT芯片热容量有关。更高的增益导致IGBT内的短路电流更高,因此显然增益较低的IGBT具有较低的短路电平。然而,较高增益同样会导致较低的通态导通损耗,因而必须作出权衡取舍。

1 IGBT技术的发展正在促成增加短路电流电平,但降低短路耐受时间这一趋势。此外,技术的进步导致使用芯片尺寸更小,2缩小了模块尺寸,但降低了热容量,以至耐受时间进一步缩短。另外,还与IGBT集电极-发射极电压有很大关系,因而工业驱动趋向更高直流总线电压电平的并行趋势进一步缩减了短路耐受时间。过去,这一时间范围是10 μs,但近年来的趋势是在往5 μs3以及某些条件下低至1 μs方向发展。4 此外,不同器件的短路耐受时间也有较大的不同,因此对于IGBT保护电路而言,通常建议内建多于额定短路耐受时间的额外裕量。

IGBT过流保护

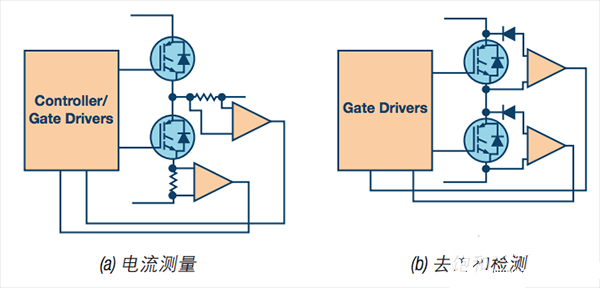

无论出于财产损失还是安全方面的考量,针对过流条件的IGBT保护都是系统可靠性的关键所在。IGBT并非是一种故障安全元件,它们若出现故障则可能导致直流总线电容爆炸,并使整个驱动出现故障。5 过流保护一般通过电流测量或去饱和检测来实现。图2显示了这些技巧。对于电流测量而言,逆变器臂和相位输出都需要诸如分流电阻等测量器件,以便应付直通故障和电机绕组故障。控制器和/或栅极驱动器中的快速执行跳变电路必须及时关断IGBT,防止超出短路耐受时间。这种方法的最大好处是它要求在每个逆变器臂上各配备两个测量器件,并配备一切相关的信号调理和隔离电路。只需在正直流总线线路和负直流总线线路上添加分流电阻即可缓解这种情况。然而,在很多情况下,驱动架构中要么存在臂分流电阻,要么存在相位分流电阻,以便为电流控制环路服务,并提供电机过流保护;它们同样可能用于IGBT过流保护——前提是信号调理的响应时间足够快,可以在要求的短路耐受时间内保护IGBT。

图2. IGBT过流保护技术示例

去饱和检测利用IGBT本身作为电流测量元件。原理图中的二极管确保IGBT集电极-发射极电压在导通期间仅受到检测电路的监控;正常工作时,集电极-发射极电压非常低(典型值为1 V至4 V)。然而,如果发生短路事件,IGBT集电极电流上升到驱动IGBT退出饱和区并进入线性工作区的电平。这导致集电极-发射极电压快速升高。上述正常电压电平可用来表示存在短路,而去饱和跳变阈值电平通常在7 V至9 V区域内。

重要的是,去饱和还可表示栅极-发射极电压过低,且IGBT未完全驱动至饱和区。进行去饱和检测部署时需仔细,以防误触发。这尤其可能发生在IGBT尚未完全进入饱和状态时,从IGBT关断状态转换到IGBT导通状态期间。消隐时间通常在开启信号和去饱和检测激活时刻之间,以避免误检。通常还会加入电流源充电电容或RC滤波器,以便在检测机制中产生短暂的时间常数,过滤噪声拾取导致的滤波器杂散跳变。选择这些滤波器元件时,需在噪声抗扰度和IGBT短路耐受时间内作出反应这两者之间进行权衡。

检测到IGBT过流后,进一步的挑战便是关闭处于不正常高电流电平状态的IGBT。正常工作条件下,栅极驱动器设计为能够尽可能快速地关闭IGBT,以便最大程度降低开关损耗。这是通过较低的驱动器阻抗和栅极驱动电阻来实现的。如果针对过流条件施加同样的栅极关断速率,则集电极-发射极的di/dt将会大很多,因为在较短的时间内电流变化较大。

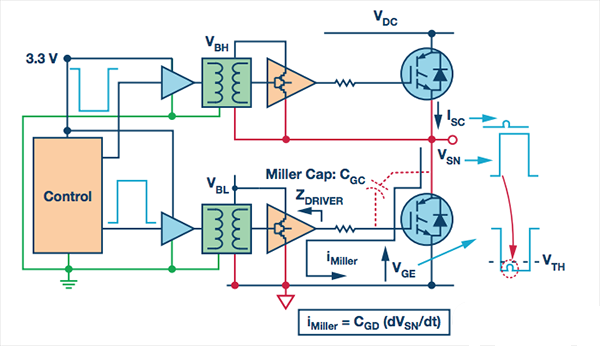

由于线焊和PCB走线杂散电感导致的集电极-发射极电路寄生电感可能会使较大的过压电平瞬间到达IGBT(因为VLSTRAY = LSTRAY &TImes; di/dt)。因此,在去饱和事件发生期间,关断IGBT时,提供阻抗较高的关断路径很重要,这样可以降低di/dt以及一切具有潜在破坏性的过压电平。除了系统故障导致的短路,瞬时逆变器直通同样会发生在正常工作条件下。此时,IGBT导通要求IGBT驱动至饱和区域,在该区域中导通损耗最低。这通常意味着导通状态时的栅极-发射极电压大于12 V。IGBT关断要求IGBT驱动至工作截止区域,以便在高端IGBT导通时成功阻隔两端的反向高电压。原则上讲,可以通过使IGBT栅极-发射极电压下降至0 V实现该目标。但是,必须考虑逆变器臂上低端晶体管导通时的副作用。导通时开关节点电压的快速变化导致容性感应电流流过低端IGBT寄生密勒栅极-集电极电容(图3中CGC)。

该电流流过低端栅极驱动器(图3中的ZDRIVER)关断阻抗,在低端IGBT栅极发射极端创造出个瞬变电压增加,如图所示。如果该电压上升至IGBT阈值电压VTH以上,则会导致低端IGBT的短暂导通,从而形成瞬态逆变器臂直通——因为两个IGBT都短暂导通。这一般不会破坏IGBT,但却能增加功耗,影响可靠性。

图3. 密勒感应逆变器直通

一般而言,有两种方法可以解决逆变器IGBT的感应导通问题——使用双极性电源和/或额外的米勒箝位。在栅极驱动器隔离端接受双极性电源的能力为感应电压瞬变提供了额外的裕量。例如,–7.5 V负电源轨表示需要大于8.5 V的感应电压瞬变才能感应杂散导通。 这足以防止杂散导通。另一种方法是在完成关断转换后的一段时间内降低栅极驱动器电路的关断阻抗。这称为米勒箝位电路。容性电流现在流经较低阻抗的电路,随后降低电压瞬变的幅度。针对导通与关断采用非对称栅极电阻,便可为开关速率控制提供额外的灵活性。所有这些栅极驱动器功能都对整个系统的可靠性与效率有正面影响。

图4. 实验设置

实验示例

实验设置采用三相逆变器,该逆变器由交流市电通过半波整流器供电。虽然系统最高可采用800 V的直流总线电压,但本例中的直流总线电压为320 V。正常工作时,0.5 HP感应电机由开环V/Hz控制驱动。IGBT采用InternaTIonal RecTIfier提供的1200 V、30 A IRG7PH46UDPBF。控制器采用ADI的ADSP-CM408F Cortex?-M4F混合信号处理器。使用隔离式Σ-Δ AD7403调制器进行相位电流测量,使用ADuM4135实现隔离式栅极驱动(它是一款磁性隔离式栅极驱动器产品,集成去饱和检测、米勒箝位和其它IGBT保护功能)。在电机相位之间,或在电机相位和负直流总线之间手动开关短路,进行短路测试。 本例中未测试短路至地。

控制器和电源板如图5所示。它们均为ADI公司的ADSP-CM408F EZ-kit?6和EV-MCS-ISOINVEP-Z隔离式逆变器平台。

图5. ADI隔离式逆变器平台搭配全功能IGBT栅极驱动器

实验硬件中,通过多种方法实现IGBT过流和短路保护。它们分别是:

X 直流总线电流检测(逆变器直通故障)

X 电机相位电流检测(电机绕组故障)

X 栅极驱动器去饱和检测(所有故障)

对于直流总线电流检测电路,必须加一个小型滤波器,避免误触发,因为直流总线电流由于潜在的高噪声电流而断续。采用具有3 μs时间常数的RC滤波器。检测到过流后,其余有关IGBT关断的延迟是通过运算放大器、比较器、信号隔离器、ADSP-CM408F中的跳变响应时间,以及栅极驱动器传播延迟。这会额外增加0.4 μs,使得故障至关断的总时间延迟为3.4 μs——远低于很多IGBT的短路时间常数。类似的时序同样适用于采用AD7403以及ADSP-CM408F处理器上集成式过载检测sinc滤波器的电机相位电流检测。采用时间常数为3 μs左右的sinc滤波器可良好运作。8在这种情况下,其余系统延迟的原因仅会是跳变信号内部路由至PWM单元以及存在栅极驱动器传播延迟,因为过载sinc滤波器是处理器的内部元件。

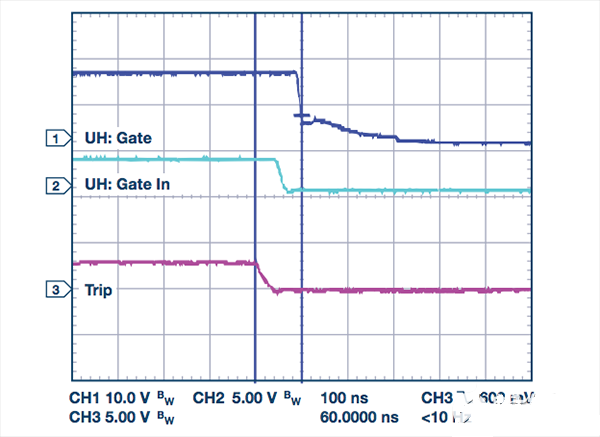

连同电流检测电路或快速数字滤波器的反应时间,无论使用何种方法,两种情况下的ADuM4135超短传播延迟对实现有效的快速过流保护非常重要。图6显示了硬件跳变信号、PWM输出信号和其中一个逆变器臂的上方IGBT实际栅极-发射极波形之间的延迟。图中可以看到,IGBT开始关断后的总延迟约为100 ns。

图6. 过流关断时序延迟(通道1:栅极-发射极电压10 V/p;通道2:来自控制器的PWM信号5 V/p;通道3:低电平有效跳变信号5 V/p;100 ns/p)

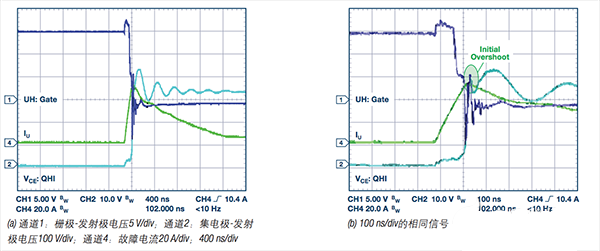

栅 极驱动器去饱和检测比上文描述的过流检测方法执行速度快得多,且对于限制短路电流所允许上升的上限很重要,从而提升了系统的整体稳定性,并超过了可以实现的水准,哪怕系统带有快速过流保护功能。这显示在图7中。当发生故障时,电流快速上升——事实上,电流远高于图中所示,因为图中以带宽限制20 A电流探针进行测量,仅供参考。去饱和电压达到9 V跳变电平,栅极驱动器开始关断。显然,短路的整个持续时间不足400 ns。

电流的长尾表示下方IGBT反并联二极管中的续流导致的感应电能。开启时,去饱和电压的初始增加是杂散去饱和检测电动势的一个例子,这是由于集电极-发射极电压瞬态所导致。可以通过增加去饱和滤波器时间常数,从而增加额外的消隐时间而消除。

图7. IGBT短路检测

图8显示了IGBT上的集电极-发射极电压。由于去饱和保护期间,关断的阻抗较大,因此初始受控过冲约为320 VDC总线电压以上80 V。电流在下游反并联二极管中流动,而电路寄生实际上使得电压过冲略高,最高约为420 V。

图8. IGBT短路关断

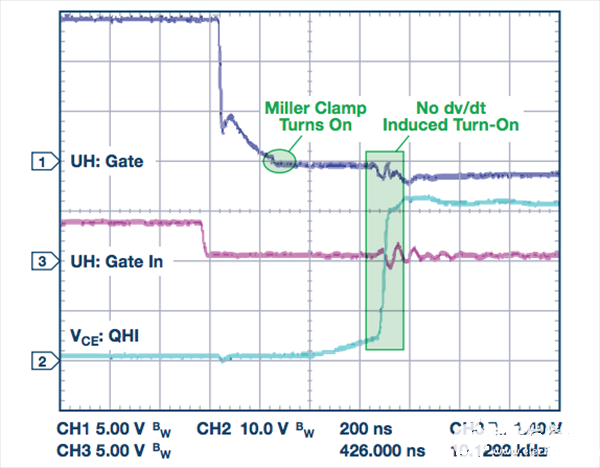

图9显示了正常工作时,米勒箝位防止逆变器直通的价值。

图9. 开启时的米勒箝位 通道1:栅极-发射极电压5 V/p;通道2:来自控制器的PWM信号5 V/p;通道3:集电极-发射极电压100 V/p;200 ns/p

小结

随着IGBT的短路耐受时间下降至1 μs的水平,在极短的时间内检测并关断过流和短路正变得越来越重要。工业电机驱动的可靠性与IGBT保护电路有很大的关系。本文罗列了一些处理这个问题的方法,并提供了实验结果,强调了稳定隔离式栅极驱动器IC (比如ADI公司的ADuM4135)的价值。